door David Beamish, DeFelsko Corporation

Bijgewerkt: 09/20/2021

Abstract: Coatingprestaties zijn gerelateerd aan de profielhoogte op een stalen oppervlak. Er zijn drie soorten apparaten beschikbaar om dit oppervlakteprofiel te meten: replicatape, dieptemicrometers met puntige sondes en naaldruwheidstesters. Dit artikel presenteert de resultaten van een recente analyse van metingen uitgevoerd door de drie typen apparaten op staal dat gestraald is met een assortiment straalmiddelen en stelt een nieuwe methode voor dieptemicrometingen voor, het zogenaamde gemiddelde van de maximale pieken.

Stalen oppervlakken worden vaak met schurende middelen gereinigd voordat beschermende coatings worden aangebracht. Dit proces verwijdert eerdere coatings en ruwt het oppervlak op om de hechting van de coating te verbeteren. Het resulterende oppervlakteprofiel, of ankerpatroon, bestaat uit een complex patroon van pieken en dalen dat nauwkeurig moet worden beoordeeld om te voldoen aan de werk- of contractspecificaties.

Professionals op het gebied van beschermende coatings beschikken over verschillende testmethoden om de hoeveelheid oppervlakteprofiel te bepalen. Er is weinig informatie beschikbaar om hen te helpen een instrument te kiezen of de resultaten van verschillende methoden te vergelijken.

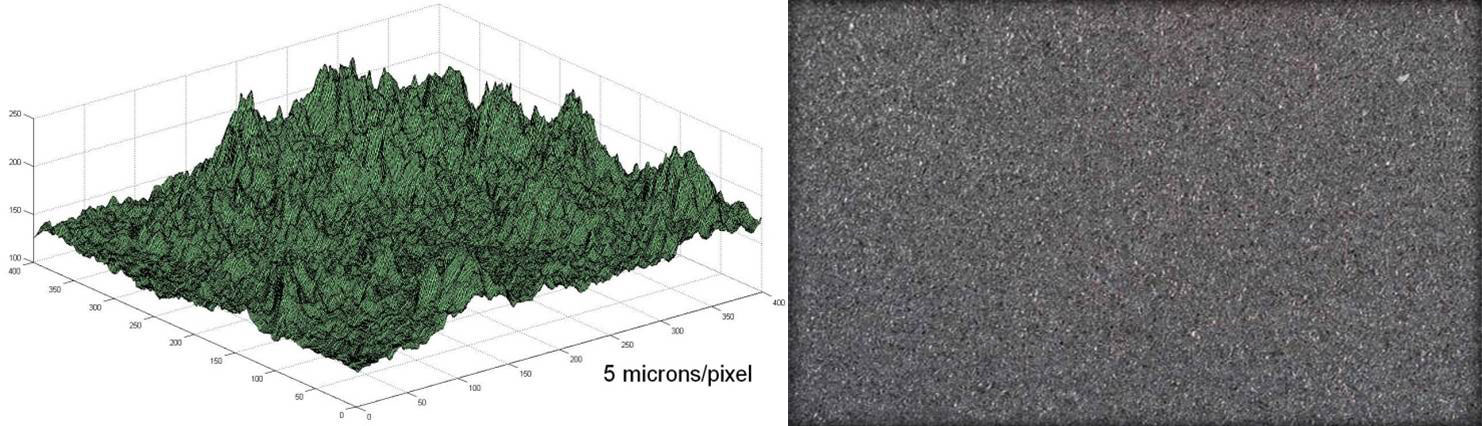

Een stalen oppervlak na het stralen bestaat uit willekeurige onregelmatigheden met pieken en dalen die niet gemakkelijk te karakteriseren zijn. Instrumenten die dit profiel met een hoge mate van precisie kunnen meten, zoals rasterelektronenmicroscopen, zijn alleen geschikt voor laboratoriumgebruik. Veldmethoden zijn wenselijk. Oppervlakteprofielbereiken worden vaak gespecificeerd en het aanbevolen oppervlakteprofiel is verschillend voor verschillende soorten coatings.

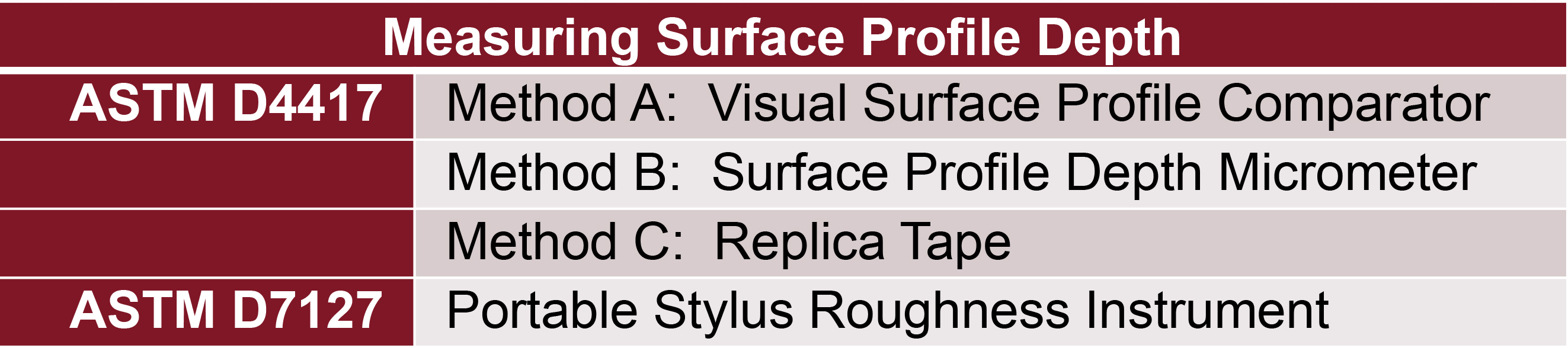

De bepaling van het oppervlakteprofiel hangt af van de definitie ervan. ISO1 8503-12 definieert het als de hoogte van de belangrijkste pieken ten opzichte van de belangrijkste dalen. ASTM3 D71274 omschrijft het als de positieve en negatieve verticale afwijkingen gemeten van een gemiddelde lijn, ongeveer het midden van het te beoordelen profiel. ASTM D4417-115 definieert oppervlakteprofiel als, "de hoogte van de belangrijkste pieken ten opzichte van de belangrijkste dalen". Er worden 3 verschillende meetmethoden beschreven:

De industrie beschikt niet over profielnormen met waarden die herleidbaar zijn tot een Nationaal Meetinstituut. Als die er wel waren, zouden instrumenten kunnen worden getoetst aan die normen, zouden nauwkeurigheidsverklaringen kunnen worden gepubliceerd en zouden gebruikers een middel hebben om hun resultaten te correleren. Door middel van normen zou de verhouding kunnen worden bepaald tussen de waarden die worden verkregen met replicatape en die welke worden verkregen met dieptemicrometers, enz.

Omdat er geen fysieke normen zijn, heeft de industrie gekozen voor een scheidsrechterlijke methode. NACE6, ASTM en ISO beschrijven de hoogte van het oppervlakteprofiel als de afstand gemeten van de top van de hoogste piek tot de bodem van het laagste dal in het gezichtsveld van een optische microscoop. Een microscoop is gericht op de hoogste piek binnen het gezichtsveld. De afstand die de lens aflegt om scherp te stellen op het laagste dal binnen hetzelfde gezichtsveld is een enkele meting van de profielhoogte. Het rekenkundig gemiddelde van 20 van dergelijke metingen levert de gemiddelde maximale piek-dalhoogte op. Met andere woorden, het gemiddelde van de maximale pieken.

De microscoopmethode is onpraktisch in het veld, dus ondersteunen grote organisaties een aantal alternatieve methoden die zowel praktisch als routinematig door inspecteurs worden gebruikt.

ISO vervaardigt vergelijkers voor oppervlakteprofielen van staal dat is gestraald met grit of straalmiddel7 , die gebaseerd zijn op de methode van de focusmicroscoop. Met behulp van visuele of tactiele middelen vergelijkt de gebruiker het staaloppervlak met het profiel van elk segment van de vergelijker om een passende indeling "fijn", "gemiddeld" of "grof" toe te passen. Uit bijlage B van ISO 8503-5 blijkt dat er een goede correlatie bestaat tussen deze vergelijkers en metingen met behulp van replicatape en stylusmethoden. Er bestaat geen ISO-methode voor dieptemicrometers en dieptemicrometers moeten ook niet worden gebruikt voor metingen op profielvergelijkers omdat deze niet vlak zijn.

Uit NACE RP0287 (in 2016 bijgewerkt tot SP0287-2016-SG) blijkt ook8 dat replicatape- en focusmicroscoopmetingen in 11 van de 14 gevallen binnen hun betrouwbaarheidsgrenzen (twee standard afwijkingen) overeenkomen.

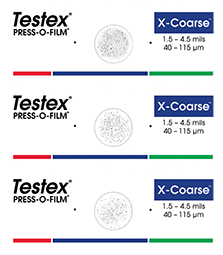

Replica tape is eenvoudig, relatief goedkoop, en vertoont een goede correlatie met de resultaten van de focusmicroscoop. Het is dan ook niet verwonderlijk dat het aantoonbaar de populairste veldmethode is geworden voor het meten van oppervlakteprofiel.

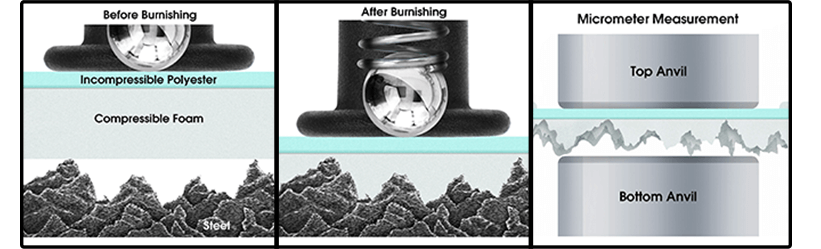

Replica tape bestaat uit een laag samendrukbaar schuim op een niet-samendrukbaar polyester substraat van zeer uniforme dikte (2 mils +0,2 mils9). Wanneer het schuim tegen een ruw stalen oppervlak wordt gedrukt, zakt het in elkaar en vormt het een afdruk van het oppervlak. Door de samengedrukte tape tussen de aambeelden van een micrometrische diktemeter te plaatsen en de bijdrage van het niet samendrukbare substraat, 2 mils, af te trekken, wordt het oppervlakteprofiel gemeten.

Trek automatisch de 50,8 μm (2 mils) onsamendrukbare film af van alle metingen met de PosiTector RTR H Replica Tape Reader.

Volgens ISO 8503-5 "meet deze methode een 'gemiddeld maximaal piek-dalprofiel' omdat de aambeelden van de micrometer het replicaprofiel enigszins afvlakken zodat de aflezing overeenkomt met een gemiddelde maximumwaarde, hoewel dit niet hetzelfde is als een mathematisch gemiddelde." We hebben dus weer een methode die in wezen het gemiddelde van de maximale pieken meet.

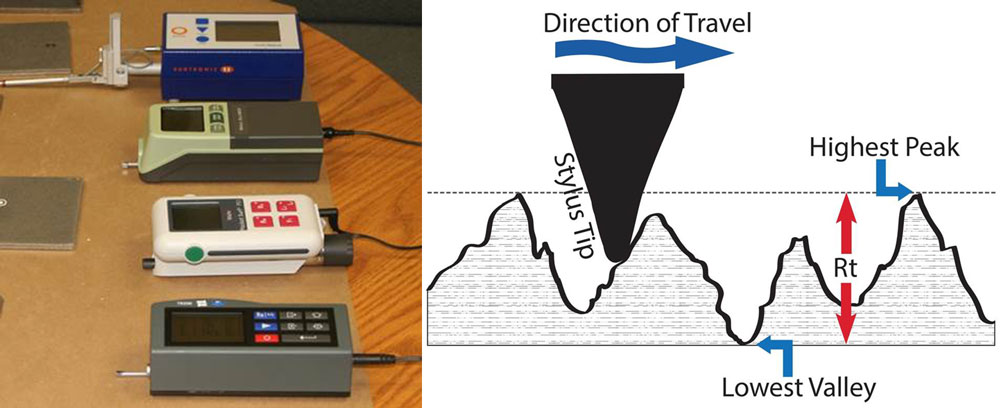

De laatste jaren hebben twee andere methoden voor profielmeting aan populariteit gewonnen: de naaldruwheidstester (ASTM D7127) en de dieptemicrometer (ASTM D4417 methode B). Elektronische versies van deze instrumenten hebben het voordeel van een geringere invloed van de operator en een digitale verzameling en analyse van de meetgegevens.

Voor meer informatie over digitale oppervlakteprofielinstrumenten, zie de PosiTector SPG Digitale Oppervlakteprofielmeter of de PosiTector RTR H Digitale Replica Tape Reader.

Een draagbaar naaldruwheidsmeetinstrument trekt at constante snelheid een naald over het oppervlak. Het instrument registreert de op- en neerwaartse afstanden die de stylus over het oppervlak aflegt. Het meet Rt in overeenstemming met ISO 428710 waarin Rt de verticale afstand is tussen de hoogste piek en het laagste dal binnen een gegeven evaluatielengte van 0,5 inch. Er worden vijf van deze sporen gemaakt en de Rt-waarden worden gemiddeld om opnieuw het gemiddelde van de maximale pieken te verkrijgen.

Het ASTM-comité D01.46 heeft in elf laboratoria de precisie en bias van deze methode beoordeeld door de deelnemers vijf gestraalde stalen testpanelen te laten meten met replicatape en drie stylusinstrumenten. Zij selecteerden stylusinstrumenten met voldoende verticaal bereik om bruikbaar te zijn voor het meten van de relatief ruwe oppervlakken die van belang zijn voor de coating- en bekledingsindustrie. Toch overschreed het profiel van sommige panelen de meetlimieten van sommige van de geselecteerde instrumenten.

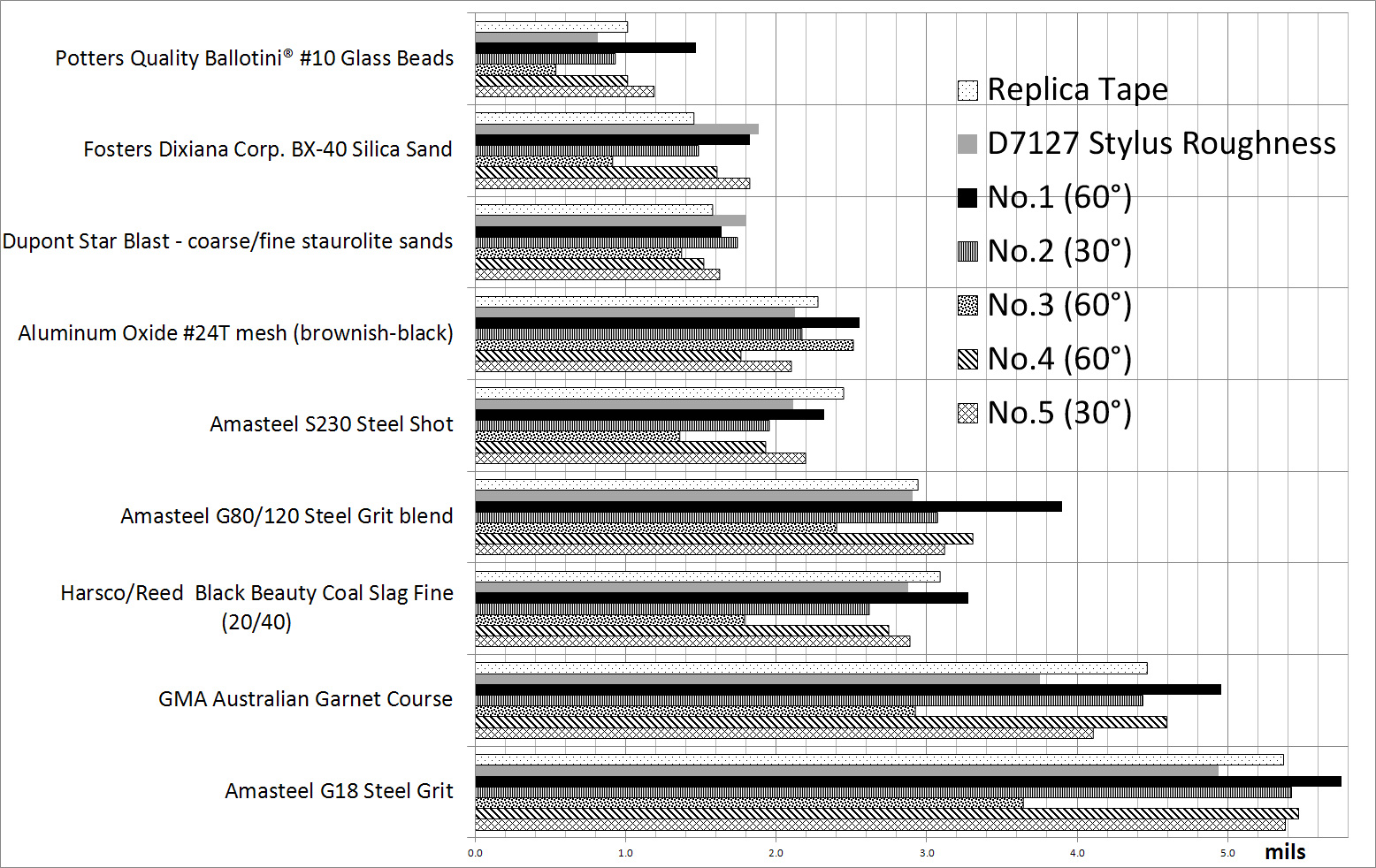

De voorlopige bevindingen bevestigden een nauwe relatie tussen de replicatape en de naaldruwheidsmethoden, precies zoals ISO had geconcludeerd. Wanneer de resultaten gepubliceerd worden, zullen professionals uit de industrie toegang hebben tot betrouwbare correlatiegegevens.

Dan blijft alleen de dieptemicrometermethode over zonder vergelijkend onderzoek. Om een correlatie tussen de drie soorten toestellen tot stand te brengen, wordt in dit document voorgesteld de dieptemicrometermetingen te analyseren volgens een methode die resultaten oplevert die vergelijkbaar zijn met die van tape en stylus en die in overeenstemming is met hun meetdoelstellingen, een methode die "gemiddelde van de maximale pieken" wordt genoemd.

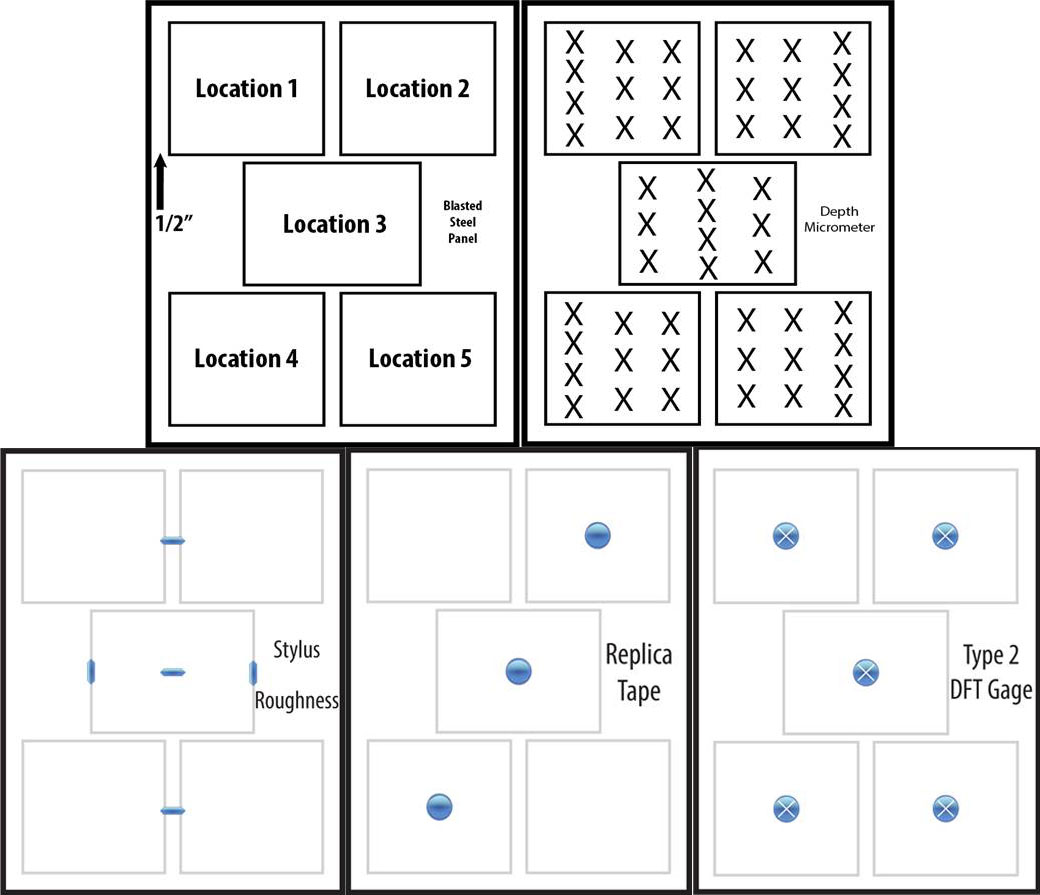

Om deze waarde te verkrijgen, wordt het profiel at een voldoende aantal plaatsen gemeten om het oppervlak te karakteriseren, meestal vijf. At elke locatie worden tien metingen gedaan en de hoogste waarde wordt genoteerd. Het gemiddelde van alle locaties wordt gerapporteerd als het profiel van het oppervlak.

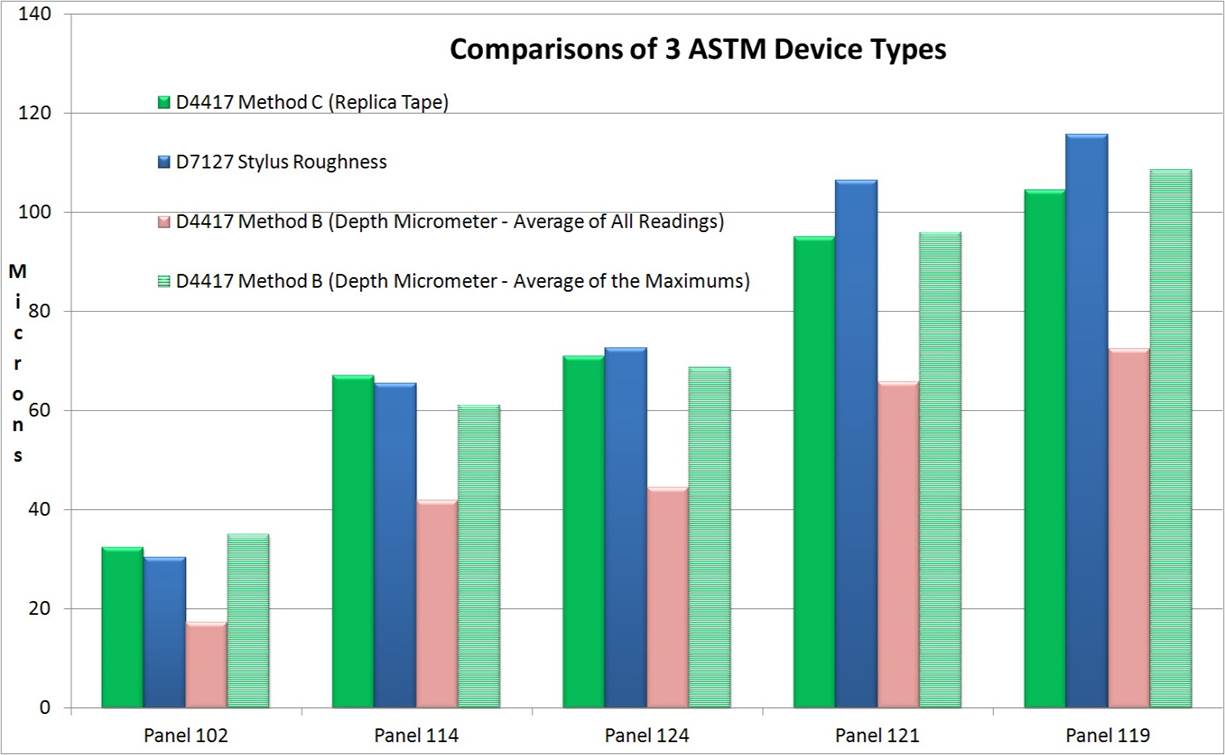

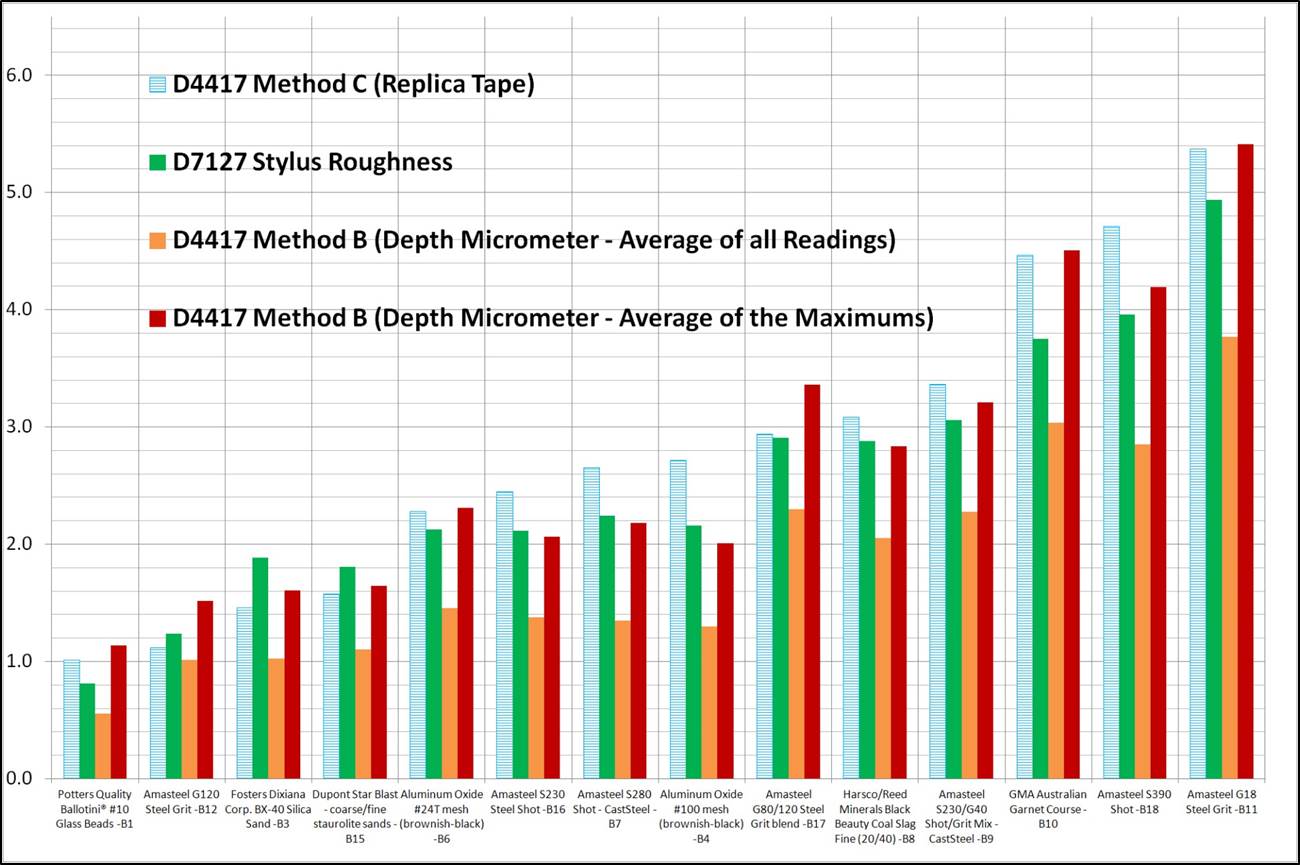

De aanzet tot deze studie kwam van voorafgaande tests op ASTM-panelen met een enkel dieptemicrometerinstrument. Zoals blijkt uit figuur 5, lagen de resultaten van de dieptemicrometers, wanneer het gemiddelde van de maximale pieken voor de analyse werd gebruikt, dicht bij de resultaten van tape en stylus.

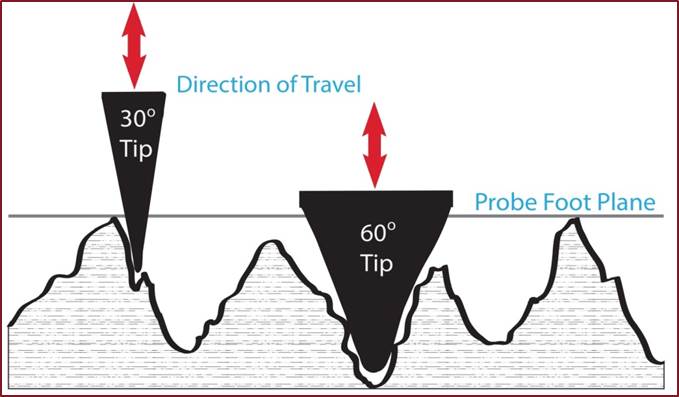

Een dieptemicrometerinstrument heeft een platte basis die op het oppervlak rust en een veerbelaste sonde die in de dalen van het oppervlakteprofiel valt. De platte basis rust op de hoogste pieken en elke meting is dus de afstand tussen de hoogste lokale pieken en het specifieke dal waarin de punt is geprojecteerd.

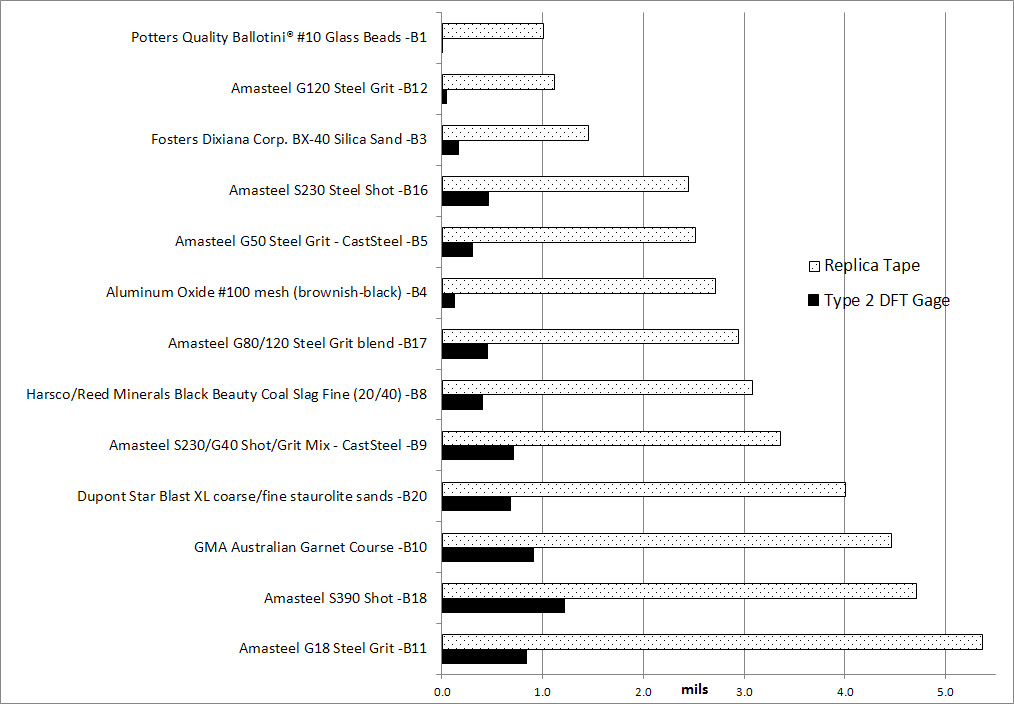

Momenteel vereist ASTM D4417 dat de gebruiker het gemiddelde neemt van alle dieptemicrometermetingen, ongeacht hoe laag sommige metingen zijn. Het is dan ook niet verrassend dat de uiteindelijke berekende resultaten meestal lager zijn dan wat met tape- en stylusmethoden wordt verkregen. Dit onderzoek bevestigde die veronderstelling (Fig.12). Af en toe registreerde een van de instrumenten waarden at of boven de meetbandresultaten, maar dat was een uitzondering.

Na de bovengenoemde ASTM-studie met 5 panelen was de dieptemicrometermethode de enige methode zonder vergelijkend onderzoek. Om een correlatie tussen de drie soorten toestellen tot stand te brengen, wordt in dit document voorgesteld de dieptemicrometermetingen te analyseren volgens een methode die resultaten oplevert die vergelijkbaar zijn met die van tape en stylus en in overeenstemming zijn met hun meetdoelstellingen, een methode die "gemiddelde van de maximale pieken" wordt genoemd.

Om deze waarde te verkrijgen, wordt het profiel at een voldoende aantal plaatsen gemeten om het oppervlak te karakteriseren, meestal vijf. At elke locatie worden tien metingen gedaan en de hoogste waarde wordt genoteerd. Het gemiddelde van alle locaties wordt gerapporteerd als het profiel van het oppervlak.

De aanzet tot deze studie kwam van voorafgaande tests op ASTM-panelen met een enkel dieptemicrometerinstrument. Zoals blijkt uit figuur 5, lagen de resultaten van de dieptemicrometers, wanneer het gemiddelde van de maximale pieken voor de analyse werd gebruikt, dicht bij de resultaten van tape en stylus.

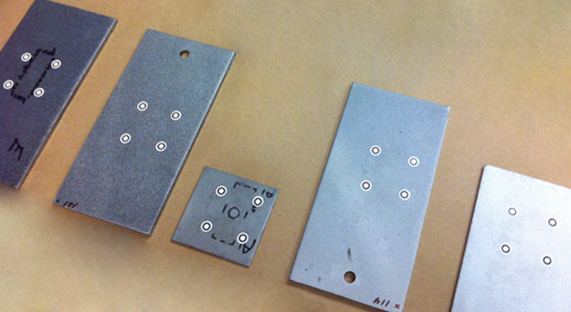

Ter bevestiging van deze resultaten werden bij KTA Labs11 twintig panelen verkregen die met gangbare mediatypen waren gestraald en werden vijf gangbare dieptemicrometers aangeschaft. Vijf personen voerden op elk paneel 50 metingen uit met elk instrument in een gecontroleerde kantooromgeving voor een totaal van 5000 metingen.

Op elk paneel werden minimaal 3 replicabandmetingen verricht en het gemiddelde genomen. Wanneer de resultaten in de buitenste regionen van het bereik van de meetband vielen, werden aanvullende metingen verricht met de volgende meetband en werd het gemiddelde genomen volgens de instructies van de fabrikant.

Zie"Replica Tape - Een bron van nieuwe oppervlakteprofielinformatie" voor meer informatie over het meten met Replica Tape.

Ter vergelijking werden met drie gangbare veldinstrumenten ruwheidsmetingen verricht. Tenslotte werden van elk paneel de aflezingen van het basismetaal (BMR) verkregen met magnetische laagdiktemeters van type 1 en type 2.

DFT sondes meten de afstand van hun sondepunt tot het magnetische vlak in het staal. Op glad staal valt het magnetische vlak samen met het oppervlak van het staal. Op ruw staal ligt het magnetische vlak ergens tussen de hoogste piek en het laagste dal in het profiel, een locatie die kan verschillen per type instrument. Daarom zorgt ruwheid er over het algemeen voor dat DFT een hoge of positieve waarde aangeven.

SSPC-PA 2 en andere normen vereisen dat een correctiefactor wordt toegepast om dit ruwheidseffect te compenseren. Gewoonlijk wordt een kunststof vulstuk over het kale profiel gelegd en gemeten met de DFT . De meter wordt zo afgesteld dat het resultaat overeenkomt met de dikte van de vulring. De vulplaat simuleert de verfopbouw over de pieken en de aanpassing zorgt ervoor dat de verfdiktemetingen worden uitgevoerd vanaf het gemiddelde niveau van de pieken van het profiel en niet vanaf het magnetische vlak.

Om het effect van het profiel op DFT te kwantificeren, werden op alle panelen metingen uitgevoerd met instrumenten van type 1 (mechanisch uittrekken) en type 2 (elektronisch) nadat ze eerst op nul gecontroleerd waren op glad, vlak staal. Voor elk paneel werd het gemiddelde resultaat van vijf metingen genoteerd.

Het Type 1 instrument werd het minst beïnvloed door het profiel en mat maximaal 0,3 mils op het ruwste oppervlak. Het Type 2 instrument mat tussen een dieptepunt van 0 op het glasparel gestraalde oppervlak en een hoogtepunt van 1,2 mils op het S390 gestraalde oppervlak. In het algemeen gaf het DFT instrument dikte resultaten die varieerden tussen 1 en 26% van de hoogte van het oppervlakteprofiel zoals gemeten met replicatape, met een gemiddelde van 13% over alle panelen.

Sommige oppervlakteruwheden overschrijden de meetmogelijkheden van tape- en stylusmethoden. Een goede praktijk leert dat met commerciële tapekwaliteiten gemiddelde piek-dalprofielen van 0,5 tot 5,0 mils gemeten kunnen worden. Alle in het onderzoek gebruikte dieptemicrometers hadden een groot bereik dat geschikt was voor het meten van gestraalde stalen oppervlakken en op geen van de panelen "maximaal".

Bekijk de PosiTector SPG oppervlakteprofielmeter bestelgids voor meetbereiken.

Verschillende panelen hadden gebieden waar alle soorten instrumenten hoge profielwaarden opleverden. Deze verschillen kunnen te wijten zijn aan de inconsistente aard van het handmatig stralen. Aangenomen mag worden dat grotere oppervlakken soortgelijke onregelmatigheden zouden vertonen.

Het was niet mogelijk te testen met elk toestel op exact dezelfde plaats op elk paneel (Fig.7). Replica tape onderzocht een relatief groot oppervlak, waardoor minder metingen nodig waren om het oppervlak adequaat te karakteriseren. Stylus- en dieptemicrometermethoden hebben sondes met fijne punten die een veel kleiner oppervlak bemonsteren en daarom waren meer metingen nodig om een oppervlak adequaat te karakteriseren. ISO, ASTM, NACE en SSPC gidsen houden hiermee rekening.

Voor alle methoden was een eerste instelling en nauwkeurigheidscontrole nodig voordat de tests begonnen.

Raadpleeg de PosiTector SPG en PosiTector RTR H gebruiksaanwijzingen om meer te leren over setup en nauwkeurigheidscontrole.

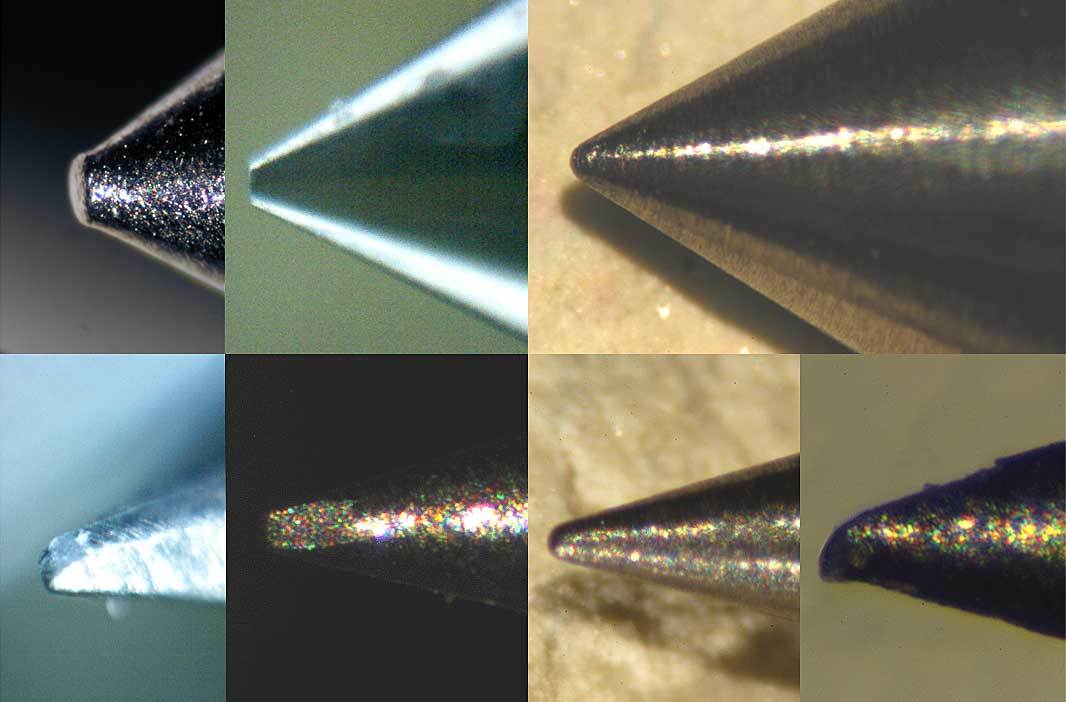

Op sommige panelen werden cirkels waargenomen na het testen met replicatape. Aangenomen wordt dat deze het resultaat zijn van microscopische deeltjes die in het schuim zijn gedrukt en zijn meegevoerd toen het schuim werd verwijderd. Op sommige panelen werden krassen waargenomen na het testen met de stylus instrumenten. Er wordt aangenomen dat het stalen oppervlak licht gewijzigd is door het slepen van de diamantstift over de pieken (Fig.9).

Tijdens het testen wordt duidelijk dat individuele meetresultaten van oppervlakteprofielen minder herhaalbaar zijn en een grotere variatie vertonen dan gebruikers gewend zijn van andere vormen van industriële metingen zoals droge laagdikteDFT), temperatuur of glansmeting. Terwijl twee DFT naar verwachting erg dicht bij elkaar liggen, kunnen twee oppervlakteprofielmetingen aanzienlijk verschillen. Dat is de aard van een gestraald oppervlak.

Bijvoorbeeld, op een paneel dat gestraald werd met een mengsel van grof en fijn staurolietzand, varieerden de metingen van het replicatape tussen 1,8 en 2,9 mils, die van de stylus tussen 1,8 en 2,8 mils, en die van de dieptemicrometer tussen 0 en 5,6 mils. Toch gaven alle drie de methoden uiteindelijke "gemiddelde van de maximale pieken" resultaten van ongeveer 2,5 mils.

Even vaak echter leverden de drie methoden resultaten op die niet zo dicht bij elkaar lagen. De resultaten van tape en stylus verschilden soms wel 30%. Op 2 panelen gestraald met S280 shot en #100 mesh aluminium oxide, gaf replica tape 2,7 mils aan op beide terwijl de stylus methode gemiddeld een lagere 2,2 mils aangaf op beide. Op BX-40 silicazand daarentegen gaf het replicatape 1,5 mils aan terwijl de stylus methode gemiddeld een hogere 1,9 mils aangaf. De gemiddelde waarden verkregen met drie stylus instrumenten waren hoger dan de replica tape waarden op alle 4 zand gestraalde panelen en lager op alle oxide en gestraalde panelen. Zie figuur12 voor een samenvatting van de replica tape vs. stylus resultaten.

De volgende punten werden geconstateerd bij het uitvoeren van oppervlakteprofielmetingen met de dieptemicrometers:

De resultaten van deze studie bevestigen een nauwe relatie tussen metingen met meetbanden en styli, zoals voor het eerst bleek uit de ASTM-rondes. De resultaten onthulden ook interessante informatie over het derde type meetinstrument, de micrometer voor oppervlakteprofieldiepte, die resultaten behaalde die vergelijkbaar waren met die van tape en stylus wanneer de "gemiddelde van de maximale pieken"-analyse werd gebruikt (fig. 12).

Het oppervlak van gestraald staal is at elk punt een willekeurige variatie, dus er moet een aantal metingen worden gedaan. Het doel van de beoordeling is om maximale piek-dal bepalingen te doen. Individuele metingen van het oppervlak van een gestraald metalen oppervlak variëren aanzienlijk van gebied tot gebied over een bepaald oppervlak. Hoe deze metingen worden gecombineerd hangt af van de parameter die nodig is voor de taak, wat de gemiddelde piek-dal hoogte, het maximum of nog iets anders kan zijn. Door gebruik te maken van de "gemiddelde van de maximale pieken" analyse benadering, geeft een dieptemicrometer betrouwbare oppervlakteprofiel metingen die nauw correleren met de resultaten van de replicatape en de naaldruwheidstester.

PosiTector SPG Advanced modellen hebben een SmartBatch™ modus om te voldoen aan verschillende standaarden en testmethodes. Standaard genereert SmartBatch™ resultaten die dicht in de buurt komen van de resultaten die verkregen worden met replicatape en sleepstylus methoden door automatisch het gemiddelde te nemen van de maximale profieldiepte voor alle spots binnen het testgebied en "het gemiddelde van de maximale pieken" weer te geven.

DAVID BEAMISH (1955 - 2019), voormalig president van DeFelsko Corporation, een in New York gevestigde fabrikant van handbediende testinstrumenten voor coatings die wereldwijd worden verkocht. Hij had een diploma burgerlijk ingenieur en meer dan 25 jaar ervaring in het ontwerpen, produceren en op de markt brengen van deze testinstrumenten in verschillende internationale industrieën, waaronder industriële verf, kwaliteitsinspectie en productie. Hij gaf trainingen en was actief lid van diverse organisaties waaronder NACE, SSPC, ASTM en ISO.