Stalen oppervlakken worden vaak met schurende middelen gereinigd voordat beschermende coatings worden aangebracht. Het resulterende oppervlakteprofiel, ook wel ankerpatroon genoemd, bestaat uit een complex patroon van pieken en dalen die nauwkeurig moeten worden beoordeeld om te voldoen aan de werk- of contractspecificaties. Gemeten parameters zijn profielhoogte, aantal pieken, piekdichtheid en toename in oppervlakte (ruwheid).

In de industrie voor beschermende coatings wordt replicatape veel gebruikt voor het kwantificeren van oppervlakteprofiel. Echter, zoals met de meeste andere middelen van veldmeting, bepaalt tape alleen de maximale profielhoogte. Andere metingen van de oppervlaktestructuur, die niet minder zinvol zijn, kunnen worden verkregen met elektronen- of confocale microscopen of interferometrische laser profilers, maar deze grote, complexe en dure instrumenten zijn niet geschikt voor gebruik in het veld.

Replica tape levert een omgekeerde kopie van een gestraald stalen oppervlak. In dit artikel wordt replica tape opnieuw onderzocht als een bron van andere oppervlakte profiel parameters die nodig zijn voor coatings professionals. Het legt uit hoe het mogelijk is om waardevolle nieuwe informatie te verkrijgen van replica tape met behulp van eenvoudige, goedkope veldapparatuur.

Trefwoorden: oppervlak; profiel; replica; tape; ruwheid; hechting; ruwheid

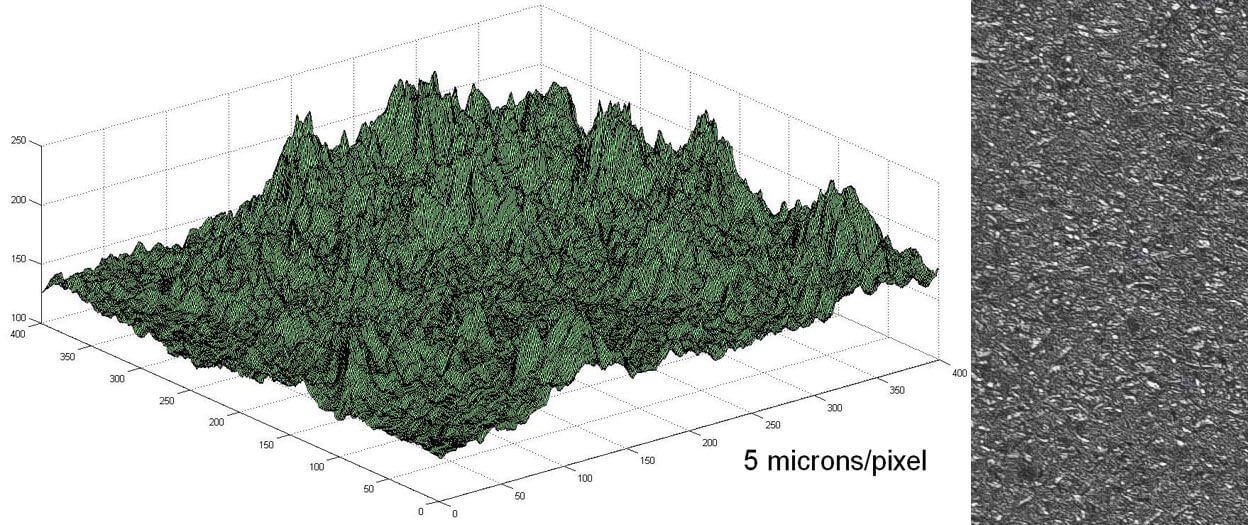

Een stalen oppervlak na het stralen bestaat uit willekeurige onregelmatigheden met pieken en dalen die niet gemakkelijk te karakteriseren zijn (Fig.1). Het karakter van het gestraalde oppervlak is voorspellend voor de hechting van verf. Als de piek-dal ruwheid onvoldoende is, zal de verf niet hechten. Als de piek-dal-ruwheid te groot is, kunnen de hoge pieken door de verf heen steken en corrosiehaarden worden.

Er zijn verschillende meetmethoden beschikbaar voor coatingspecialisten, waaronder focusmicroscopen, oppervlaktevergelijkers, dieptemicrometers en naaldruwheidsmeters. Elk daarvan levert een deel van de informatie. Het is wenselijk om de benodigde parameters te verkrijgen uit één praktische bron. Dit artikel onderzoekt replica tape als die mogelijke bron.

Replica tape is een reeds lang bekende methode om een oppervlak te karakteriseren. Zij is eenvoudig, relatief goedkoop en vertoont een goede correlatie met de resultaten van andere methoden. Het is bijzonder nuttig voor metingen aan gebogen oppervlakken die moeilijk rechtstreeks te meten zijn met stylusinstrumenten of interferometrische laserscanners of optische brandpuntsafstandsmeters. Het is dan ook niet verwonderlijk dat het de meest populaire veldmethode is geworden voor het meten van oppervlakteprofielen. De werking wordt beschreven in een aantal internationale normen, waaronder ASTM D44171, ISO 8503-52, NACE RP02873 en AS 3894.54.

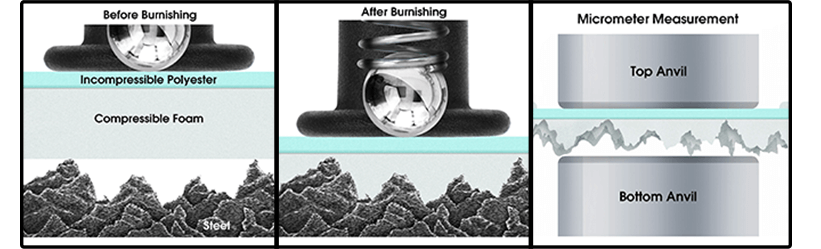

Replica tape bestaat uit een laag samendrukbaar schuim op een niet-samendrukbaar polyester substraat van zeer uniforme dikte (50 µm +2 µm). Wanneer het schuim tegen een opgeruwd stalen oppervlak wordt gedrukt, vormt het een afdruk, of omgekeerde replica, van het oppervlak. Het schuim kan inzakken tot ongeveer 25% van de dikte voor het inzakken. Als de hoogste pieken op het oorspronkelijke oppervlak tegen de polyester drager drukken, wordt het volledig ingedrukte schuim zijwaarts verplaatst. Op dezelfde manier creëren de diepste dalen op het origineel de hoogste pieken in de replica.

Het plaatsen van de samengedrukte tape (replica) tussen de aambeelden van een veermicrometer en het aftrekken van de bijdrage van het niet-drukbare polyestersubstraat (50 µm) levert een meting op van het gemiddelde maximale piek-dal oppervlakteruwheidsprofiel (Fig.2).

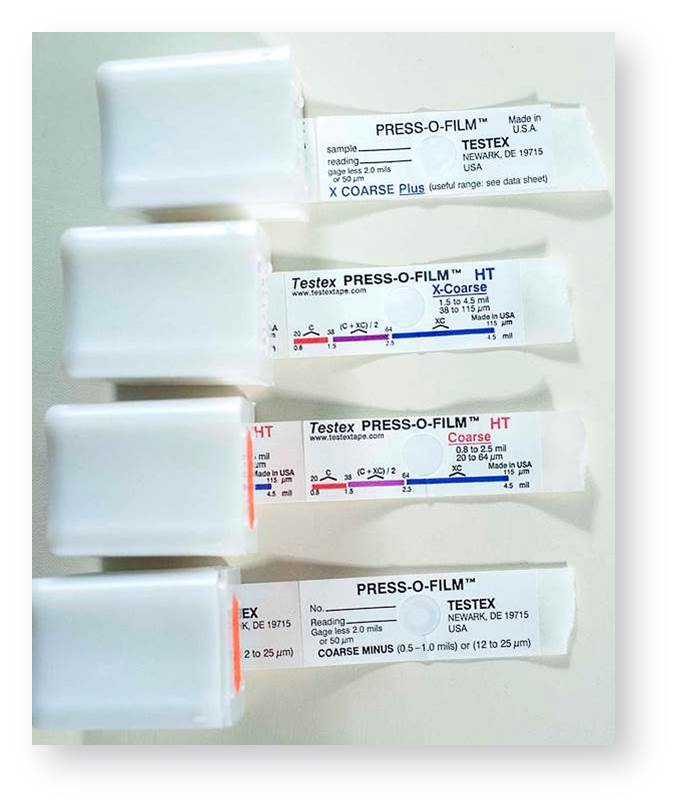

Replica tape is verkrijgbaar in verschillende diktes om profielmetingen in verschillende bereiken mogelijk te maken. Het primaire bereik voor metingen met replicatape is 20 tot 115 µm met de volgende twee soorten tape:

Replica tape wordt sinds eind jaren zestig gebruikt om het ruwheidsprofiel van gestraald staal te meten. Vergeleken met andere methoden heeft het de voordelen van robuustheid, relatief lage opstartkosten, goede herhaalbaarheid en de mogelijkheid om een fysieke replica van het geëvalueerde oppervlak te behouden. De methode wordt veel gebruikt en algemeen begrepen.

Een bijkomend voordeel, dat soms onderschat wordt, is het feit dat, in tegenstelling tot spitssonde technieken, de replica methode een aaneengesloten 2-dimensionaal gebied bemonstert dat groot genoeg is om robuuste statistieken op te leveren. Een enkele scan van een elektronische oppervlakteruwheidstester meet bijvoorbeeld een lijn langs een gestraald oppervlak van 12,5 mm lang en 10 µm breed voor een totaal oppervlak van 0,12 mm2. Een enkele replica van kunststofschuim meet ongeveer 31 mm2, een oppervlakte die 250 keer groter is.

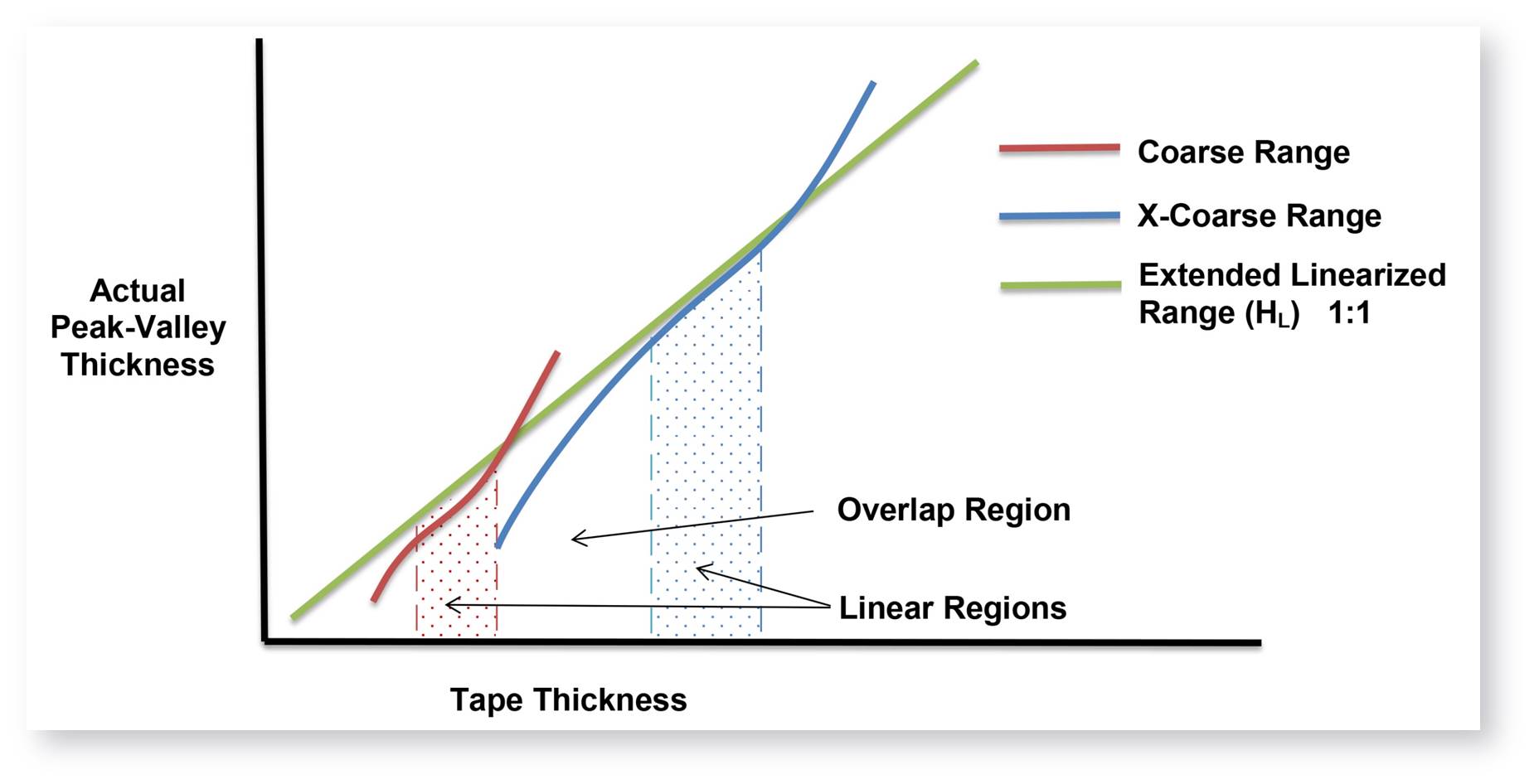

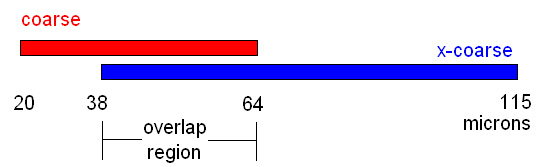

Aan deze voordelen zijn echter ook nadelen verbonden. Het meest opvallende is dat deze methode van replicatie en de bijbehorende diktebepaling analoge procedures zijn en dat elke kwaliteit of dikte van de tape slechts over een beperkt bereik van profielhoogte nauwkeurig is. Om het profielbereik te bestrijken dat voor coatings en linings van het grootste belang is (ongeveer 20 tot 115 µm) zijn twee kwaliteiten tape nodig, "grof" en "X-grof".

An unfortunate characteristic of replica tape is that measurements are most accurate near the middle of each grade's range and least accurate at the outer ends of each grade's range (Fig.3). That is why two other grades, Coarse Minus (<20 µm) and X-Coarse Plus (>115 µm), are used to check and, if necessary, adjust measurements at the lower and upper ends of the primary range.

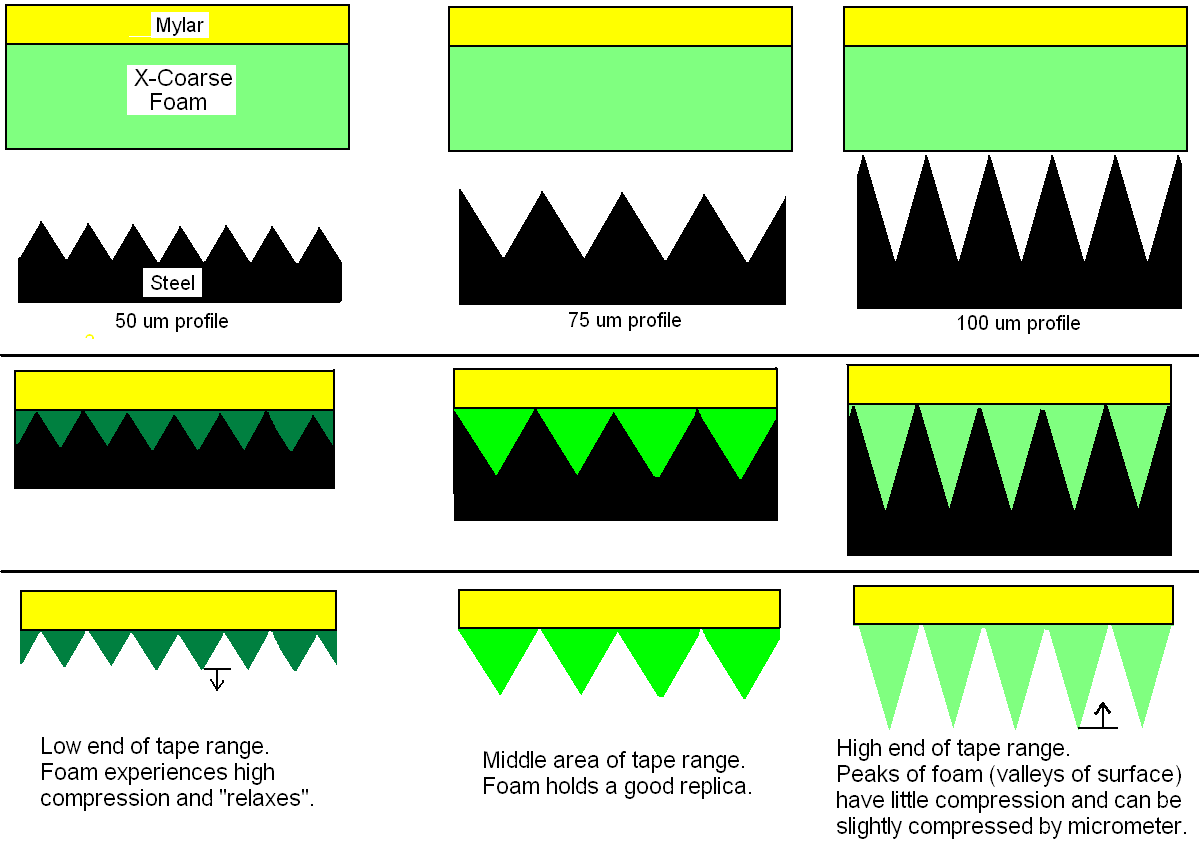

De reden voor het verlies aan lineariteit at het einde van het bereik van elke tapeklasse heeft te maken met hoe de tape samenperst in die diktegebieden. Elke dikte, of soort, tape wordt minder nauwkeurig naarmate de pieken die gerepliceerd moeten worden de volledige dikte van het replicatieschuim naderen. Tijdens het meten met een micrometer worden de pieken iets samengedrukt, wat neerkomt op een vorm van piekhoogte-gemiddelde. Dit beperkt de nauwkeurigheid at de bovenkant van het bereik van een graad. De nauwkeurigheid at de onderkant van het bereik wordt beperkt door het feit dat het replicatieschuim, net als een strak samengedrukte keukenspons, een staat van volledige compressie bereikt en misschien een beetje ontspant (Fig 4). Het resultaat, of het nu at de bovenkant of aan de onderkant is, is dat de reactie van het replicatieschuim op compressie niet lineair gerelateerd is aan de mate van compressie.

Het bovenste uiteinde van het bereik van de grove grofheid en het onderste uiteinde van het bereik van de X-grove grofheid delen een "overlappingsgebied" van 38 - 64 μm (Fig.3&5). De huidige Testex instructies beschrijven een relatief ingewikkelde en tijdrovende procedure (het gemiddelde van één aflezing met de grove en één met de X-grove sortering) die gebruikt wordt om de grove en X-grove subbereiken samen te voegen om redelijk accurate aflezingen te verkrijgen over het grotere bereik van 20 - 115 μm. Dit recept is een compromis tussen nauwkeurigheid en gebruiksgemak.

Als alternatief kunnen de tekortkomingen ten gevolge van de niet-lineariteit en het beperkte bereik van deze twee subbereiken van de bandkwaliteit worden gecompenseerd door een processor die gebruik maakt van "opzoektabellen". Dit is geen optie voor een eenvoudige veermicrometer (Fig.6). Elektronische instrumenten met krachtige processoren kunnen gebruikers de mogelijkheid bieden om ofwel de traditionele directe aflezing van de replicadikte (H) weer te geven, ofwel zelf een correctiewaarde toe te passen en een gelineariseerde meting van de hoogte van het oppervlakteprofiel (HL) weer te geven.

.png)

Wanneer de processor van het instrument in de "gelineariseerde" modus HL wordt gezet, doorloopt de gebruiker alle noodzakelijke metingen (gewoonlijk moet een enkele replica van "grove" of "X-grove" kwaliteit worden ingevoerd) en retourneert een meting die is aangepast voor de niet-lineaire respons van het schuim. Deze aanpassing van de lineariteit is meestal klein (in de orde van een standard afwijking) maar de belangrijkste voordelen van de signaalconditionering van het apparaat zijn een vermindering van de meetonzekerheid, een vermindering van de werklast van de inspecteur en de kans op fouten, en een vermindering van het aantal replica's dat de inspecteurs nodig hebben om de nauwkeurigheid te garanderen. Aangezien elke tapeklasse in feite over een groter bereik werkt dan op het etiket staat aangegeven, kan met geschikte aanpassingsfactoren de X-grove kwaliteit worden gebruikt om profiel in het nominale grove bereik te meten en omgekeerd.

Hoe interessant deze verbeterde informatie over de profielhoogte ook is, in het 31 mm2 grote oppervlak van de replica zitten nog meer gegevens over de karakterisering van het oppervlak. Belangrijke nieuwe gegevens zijn beschikbaar door digitale beeldvorming.

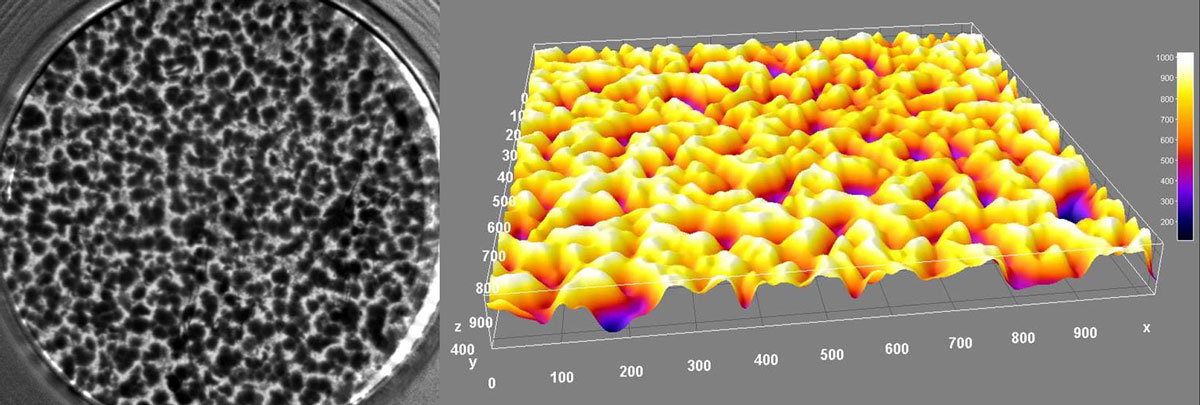

Een eigenschap van de band die verband houdt met zijn vermogen om oppervlakken na te bootsen, is de toename van de optische transmissie van de band wanneer deze wordt samengedrukt. De transmissie van licht is evenredig met de mate van compressie. Een foto van een stuk replica-band met achtergrondverlichting laat lichte gebieden van hogere compressie (pieken) en donkere gebieden van lagere compressie (dalen) zien (fig. 7a).

Met behulp van dit transparantieprincipe kan het aantal pieken worden bepaald door eenvoudigweg de heldere plekken op de afdruk te tellen die door een digitale beeldsensor worden geregistreerd. Deze helderheidsmetingen (elk vergelijkbaar met de probe van 5 micron van een stylusprofielmeter) komen overeen met diktemetingen, die op hun beurt het profiel van het oorspronkelijke oppervlak weerspiegelen. Een instrument met een processor waarop een geschikt algoritme draait, kan pieken identificeren en de areale piekdichtheid bepalen, d.w.z. het aantal pieken per vierkante centimeter, of Pd, zoals gedefinieerd in ASME B46.15.

In tegenstelling tot stylus profilers berekenen replica tape peak counters, net als de delicate en dure interferometrische optische profilers van laboratoriumkwaliteit, echte tweedimensionale piekdichtheden. Stylus profilers meten slechts een enkele lijn op een opgeruwd oppervlak en de meeste kenmerken die ze als "pieken" registreren zijn eigenlijk "piekschouders" waar de stylus over de zijkant van de piek trok in plaats van over de bovenkant van de piek.

Een ander voordeel van deze beelden is dat er meer gegevens worden gebruikt om elke meting af te leiden (1.000.000 punten voor een enkele replicatintmeting tegen 5.000 punten voor een enkele stylusscan van 2,5 cm). Bovendien gebeurt dit alles met een robuust veldinstrument dat goedkope hardware gebruikt om gegevens over oppervlaktekarakterisering te verkrijgen die vergelijkbaar zijn met die van laboratoriuminstrumenten.

Aanvullende parameters voor oppervlaktekarakterisering kunnen mogelijk worden geëxtraheerd nadat de dikte/transparantie-relatie is toegepast op de interpretatie van het intensiteitsbeeld met behulp van 3D renderingsoftware. Het resultaat zijn driedimensionale kaarten van het gestraalde staaloppervlak at veel lagere kosten dan interferometrische profielapparaten (Fig.7b).

Hoewel piekhoogte en aantal pieken factoren zijn in de langetermijnhechting van coatings, dragen beide bij tot een meer fundamentele onderliggende parameter: ontwikkeld oppervlak6, of Sdr.

Op basis van 3D-beelden kan de toename van het oppervlak als gevolg van een straalbewerking worden gemeten. Sdr is een 3D-veldparameter die een functionele correlatie geeft met de toepassingstechniek door coatingspecialisten een rugositeitswaarde te geven - de extra oppervlakte die door het stralen wordt gecreëerd als procentuele toename (werkelijke oppervlakte / x-y oppervlakte)7.

Een eenvoudig en goedkoop draagbaar apparaat dat gebruik maakt van dikte- en beeldsensoren kan replica-band karakteriseren en beelden en statistieken van het oorspronkelijke oppervlak genereren. Deze parameters omvatten:

H - Het gemiddelde van de maximale piek-dal afstanden verkregen door met een micrometer of een diktesensor de dikte van het replicaband te meten.

HL - Een nauwkeurigere piek-dal hoogtemeting aangepast voor niet-lineariteit van de band zonder dat het nodig is het gemiddelde van 2 of meer replica's te nemen. Deze methode heeft als bijkomend voordeel dat het bereik van elke kwaliteit replica-band kan worden uitgebreid.

Pd - Areale piekdichtheid volgens ASME B46.1. Deze waarde wordt vaak genoemd als indicator voor de hoeveelheid mechanische binding die beschikbaar is om beschermende coatings te verankeren.

Sdr - De Developed Interfacial Area Ratio uitgedrukt als het percentage extra oppervlakte dat door de textuur wordt bijgedragen in vergelijking met een ideaal vlak ter grootte van het meetgebied. Afbeeldingen - 2D en 3D renderings van het replica tape oppervlak voor documentatie doeleinden.

1ASTMD4417 "Standard Test Methods for Field Measurement of Surface Profile of Blast Cleaned Steel" (ASTM International, 100 Barr Harbor Drive, West Conshohocken, PA 19428).

2ISO8503-5 "Voorbehandeling van stalen substraten voor het aanbrengen van verf en aanverwante producten - Kenmerken van de oppervlakteruwheid van gestraalde stalen substraten - Deel 5: Replicabandmethode voor de bepaling van het oppervlakteprofiel" (Internationale Organisatie voor Normalisatie (ISO), 1 rue de Varembé, Case postale 56, CH-1211, Genève 20, Zwitserland)

3NACE Standard RP0287-2002, "Field Measurement of Surface Profile of Abrasive Blast-Cleaned Steel Surfaces Using a Replica Tape". (National Association of Corrosion Engineers (NACE), 1440 South Creek Dr., Houston, TX USA 77084-4906).

4Australian Standard AS 3894.5-2002, "Site testing of protective coatings, Method 5: Determination of surface profile". (Standards Australia, GPO Box 476, Sydney NSW 2001 Australië)

5ASMEB46.1-2009 "Surface Texture (Surface Roughness, Waviness, and Lay)" (The American Society of Mechanical Engineers, Three Park Avenue, New York, NY 10016-5990 USA).

6ISO25178-2 "Geometrische productspecificaties (GPS) - Oppervlaktestructuur: Areal - Deel 2: Termen, definities en oppervlaktestructuurparameters" (Internationale Organisatie voor Normalisatie (ISO), 1 rue de Varembé, Case postale 56, CH-1211, Genève 20, Zwitserland)

7C.A. Brown en S. Siegmann, "Fundamental scales of adhesion and area-scale fractal analysis," International Journal of Machine Tools and Manufacture, 41 (2001) 1927-1933.

iDeauteur wil graag de hulp bedanken van Leon Vandervalk van DeFelsko en Bob Stachnik van Testex

DAVID BEAMISH (1955 - 2019), voormalig president van DeFelsko Corporation, een in New York gevestigde fabrikant van handbediende testinstrumenten voor coatings die wereldwijd worden verkocht. Hij had een diploma burgerlijk ingenieur en meer dan 25 jaar ervaring in het ontwerpen, produceren en op de markt brengen van deze testinstrumenten in verschillende internationale industrieën, waaronder industriële verf, kwaliteitsinspectie en productie. Hij gaf trainingen en was actief lid van diverse organisaties waaronder NACE, SSPC, ASTM en ISO.