Detailing met betrekking tot het meten van de lakdikte is het systematisch reinigen, verjongen en beschermen van de gelakte buitenoppervlakken van een voertuig. Het primaire doel van paint detailing is het uiterlijk van nieuwere voertuigen te behouden of oudere verwaarloosde voertuigen nieuw leven in te blazen.

Reinigen is een voorbereidende stap die bedoeld is om vuil, stof en andere losse verontreinigingen te verwijderen, zodat een volledige inspectie van de huidige lak mogelijk is. Verjonging verwijst naar de processen die worden gebruikt om een voertuig terug te brengen naar zijn oorspronkelijke showroom conditie. De mate van verjonging is afhankelijk van de verwachtingen van de klant. Bescherming verwijst naar de onderhoudsprocessen zoals waxen die worden gebruikt om het voertuig er na het detailen zo lang mogelijk als nieuw uit te laten zien.

Gewoon wassen en in de was zetten zal vele soorten lakschade niet verwijderen; een verjongingsstap (polijsten met een orbitale of een effectievere hogesnelheidspolijstmachine) wordt toegevoegd vóór de wasstap. Wanneer verjonging nodig is, polijsten detailers vaak de bovenste blanke laklaag van autolakken om oppervlakteschade zoals fijne krassen, slijtplekken, swirlsporen, oxidatie, vlekken, lakoverspray, teer, boomsappen, zure regen of watervlekken te verwijderen. Dit polijstproces wordt vaak finessing genoemd.

Uitgebreide lakproblemen kunnen het gebruik van verschillende schuur- en polijststappen vereisen om de lak weer dichter bij zijn oorspronkelijke schoonheid te brengen. Autofabrikanten gebruiken meestal een van de twee hoofdtypen laksystemen in hun voertuigen. De meest gebruikte is tegenwoordig een blanke laksysteem waarbij een dunne laag kleur wordt aangebracht, gevolgd door meerdere lagen blanke ongepigmenteerde verf. Minder vaak wordt tegenwoordig een éénfase laksysteem gebruikt dat bestaat uit het aanbrengen van meerdere lagen gepigmenteerde lak. Aangezien de meeste chemicaliën voor detailing ontworpen zijn om op beide laksystemen te werken, verandert het lakdetailingproces niet wezenlijk naargelang het type laksysteem.

Om de waarde voor de consument en dus de rentabiliteit te waarborgen, zijn er twee belangrijke overwegingen bij de rechtvaardiging van apparatuur en processen die bij het detailleringsproces betrokken zijn. Alle extra kosten moeten leiden tot verbetering van de efficiëntie of effectiviteit. Hoewel men zou kunnen stellen dat het vermogen van een detailer om snel metingen te doen met een lakdiktemeter om de resterende lakdikte te bepalen een voordeel is voor de efficiëntie, is het primaire voordeel de toename van de effectiviteit.

Wanneer de noodzaak om te polijsten (schuren en polijsten) is vastgesteld, is het belangrijk om de verf in de omliggende gebieden te evalueren. De meeste fabriekslakwerken lijken te variëren van 4-7 mils (100-180 micron). Dunnere waarden geven aan dat de blanke lak bijna volledig is verwijderd of, in het geval van eenfasige systemen, dat de grondverf er bijna doorheen komt. Zoals de foto hierboven laat zien, zijn dikkere waarden vaak een indicatie dat er opnieuw geverfd is. Wanneer er opnieuw geverfd wordt, heeft de operator de moeilijke taak om de geschiktheid (dikte) van de bovenste verflaag voor het polijsten te beoordelen. Hoe voorzichtig de bestuurder ook is, bij polijsten of polijsten op dunne coatings bestaat het risico dat de lak van het voertuig wordt beschadigd. Bij de detaillering van dunne coatings of een onbekende dikte van de laklaag kan een alternatief systeem zoals polijsten met de hand de enige veilige optie zijn.

Nadat het op het voertuig gebruikte laksysteem en dus de verwachte lakdikte zijn vastgesteld, is het belangrijk de werkelijke lakdikte te bepalen. Zelfs een ervaren detailer vindt het moeilijk om de lakdikte, vooral van blanke lak, te bepalen door visuele inspectie. Naarmate dunnere, krasbestendiger blanke lakken, zoals nanotechnologie, meer ingang vinden, wordt het steeds belangrijker om elektronische lakdiktemeters met een hoge resolutie te gebruiken om te bepalen hoeveel lakdikte wordt verwijderd tijdens het finishen.

Vanwege de mogelijkheid om het grootste deel van de UV-blokkers te verwijderen, raden de meeste autofabrikanten aan om maximaal 0,3 mils (8 micron) blanke lak te verwijderen ter voorkoming van UV-schade aan onderliggende verflagen. In een worst-case scenario met een éénfase lakproces, kan het polijsten tot aan de grondverf resulteren in een dure trip naar de spuitcabine.

Denk er ook aan dat lakschade niet onmiddellijk zichtbaar wordt. Wanneer te veel toplaag wordt verwijderd, kunnen voortijdige gebreken optreden, zoals verbleking of delaminatie. Dit kan leiden tot rechtszaken, ontevreden klanten en reputatieverlies. Dergelijke risico's kunnen worden beperkt door de hoeveelheid verwijderde topcoat te controleren en te minimaliseren, wat het beste kan worden gedaan door snelle en eenvoudige metingen met een elektronische verfmeter.

Aanzienlijke schade onder het bovenste lakoppervlak kan bestaan uit diepe krassen, etsen, vlekken en zware oxidatie. Net zoals eenvoudig wassen en in de was zetten sommige lakschade aan de bovenste laag niet zal verwijderen, is verjonging door schuren en polijsten wellicht niet voldoende om diepere lakschade te verwijderen. Daarom is het belangrijk de beperkingen te onderkennen voordat te veel verf is verwijderd.

Traditioneel werd staal uitsluitend gebruikt om de buitenkant van auto's te vervaardigen, omdat het de kosten in evenwicht bracht met sterkte en bewerkbaarheid. Nu wordt aluminium gebruikt voor sommige onderdelen omdat fabrikanten manieren zoeken om het gewicht te verminderen zonder de veiligheid op te offeren. Beide metalen vereisen verf voor corrosiebescherming en cosmetische aantrekkingskracht.

Bumpers en boeiboorden worden gewoonlijk gemaakt van kunststof en composietmaterialen. Ze zijn licht van gewicht en bieden ontwerpers de vrijheid om innovatieve concepten te creëren. Terwijl metalen panelen gemakkelijk worden ingedeukt door kleine botsingen, zijn kunststof carrosseriepanelen beter bestand tegen schade.

Op sommige recent geproduceerde auto's en vrachtwagens is het niet ongewoon om alle drie de materialen aan te treffen - deuren en spatborden van staal, daken en motorkappen van aluminium, bumpers en spiegels van kunststof.

DeFelsko produceert handbediende, niet-destructieve lakdiktemeters die ideaal zijn voor gebruik door autolakkers. Ze stellen full service detailers in staat om kwantitatief de hoeveelheid verwijderde blanke lak te meten en te controleren bij het schuren en polijsten van autolakken.

DeFelsko biedt deze industrie drie mogelijkheden.

De PosiTest DFT is de eenvoudige, economische en meest gebruikte oplossing voor het meten van metalen autopanelen aan de buitenkant. De PosiTest DFT serie meters meet coatings tot 40 mils (1000 micron) waardoor ze ideaal zijn voor niet-destructieve metingen van de dikte van autolakken op een verscheidenheid aan metalen.

a. De PosiTest DFT is ideaal voor stalen panelen.

b. De PosiTest DFT voor zowel stalen als aluminium panelen.

Met een nauwkeurigheid van ±3% en een resolutie van 0,1 mil (2 micron) biedt de PosiTest DFT de mogelijkheid om de hoeveelheid verwijderde verf te meten tijdens het schuren en polijsten.

Goedgekeurd door grote dealerprogramma's zoals Toyota, GM, BMW, Nissan, Volvo, Mercedes-Benz, Hyundai en Volkswagen.

De PosiTector 6000 biedt vergelijkbare meetmogelijkheden met een hogere nauwkeurigheid en resolutie. Robuuste, veelzijdige meter voor totale laagdiktemeting op metalen panelen. Optionele functies zijn verwisselbare sondes, statistieken op het scherm, printeruitvoer en het downloaden van metingen naar een computer.

a. De PosiTector 6000 F1 voor stalen panelen.

b. De PosiTector 6000 FN1 voor zowel stalen als aluminium panelen.

De PosiTector 6000 serie meetinstrumenten biedt vergelijkbare meetmogelijkheden met een hogere nauwkeurigheid en resolutie. Diverse tasters zijn leverbaar met meetbereiken tot 25 of 500 mils (625 µm-13 mm) en een selectie tasters om diverse vormen te meten. Met een nauwkeurigheid van ±1% en een resolutie van 0,05 mil (1 micron) behoren deze tot de nauwkeurigste instrumenten die verkrijgbaar zijn. Extra functies zoals geheugen en afdrukmogelijkheden zijn ook waardevol voor klanten die meetresultaten willen vastleggen. Gebaseerd op de beoogde toepassing zijn er aangepaste meters en tasters leverbaar die specifiek ontworpen zijn voor het meten op staal, aluminium of beide soorten metaal. Deze kwaliteitsinstrumenten worden gebruikt in alle aspecten van autoproductie, wagenparkinspectie en remarketing.

De PosiTector 200 heeft de unieke mogelijkheid om over niet-metalen zoals glasvezel of kunststof te meten.

a. De PosiTector 200 B1 is de economische en meest gebruikte oplossing voor het meten van de TOTALE dikte van het coatingsysteem.

b. De PosiTector 200 B3 kan zowel de TOTALE laagdikte meten als tot 3 individuele laagdiktes in een meerlagensysteem.

De PosiTector 200 ultrasone meter meet over niet-metalen zoals glasvezelpanelen, kunststof bumpers en interieuronderdelen. Hij heeft een nauwkeurigheid van ±3% en een resolutie van 0,1 mil (2 micron). Een eenvoudige aanpassing in het menu van de meter stelt de gebruiker in staat om de resterende hoeveelheid blanke lak te bekijken tijdens het polijsten.

Goedgekeurd voor gebruik in BMW's uitrustingsprogramma voor dealers.

Verfdikte op automaterialen buiten wordt het best gemeten met handbediende, elektronische instrumenten. Er zijn drie types beschikbaar en de keuze hangt af van het type coating, het te lakken materiaal en de grootte en vorm van het onderdeel. Deze instrumenten maken gebruik van magnetische, wervelstroom- of ultrasone meettechnieken.

Aangezien staal magnetisch is, wordt de verfdikte op staal gemeten met magnetische (ijzerhoudende) meetinstrumenten met mechanische of elektronische bediening.

Mechanische instrumenten maken gebruik van een permanente magneet, een gekalibreerde veer en een schaalverdeling. Door de kracht te meten die nodig is om de magneet van het gecoate oppervlak te trekken, kan de dikte worden gemeten. Goedkope magnetische aantrekkingsmeters leveren grove metingen die nuttig zijn voor het opsporen van bondo of andere vulmiddelen onder de verf. Het gebruik ervan door detailers is beperkt. De nauwkeurigheid is meestal ±5% en de prijs ligt rond de $350. Productdetails zijn hier beschikbaar.

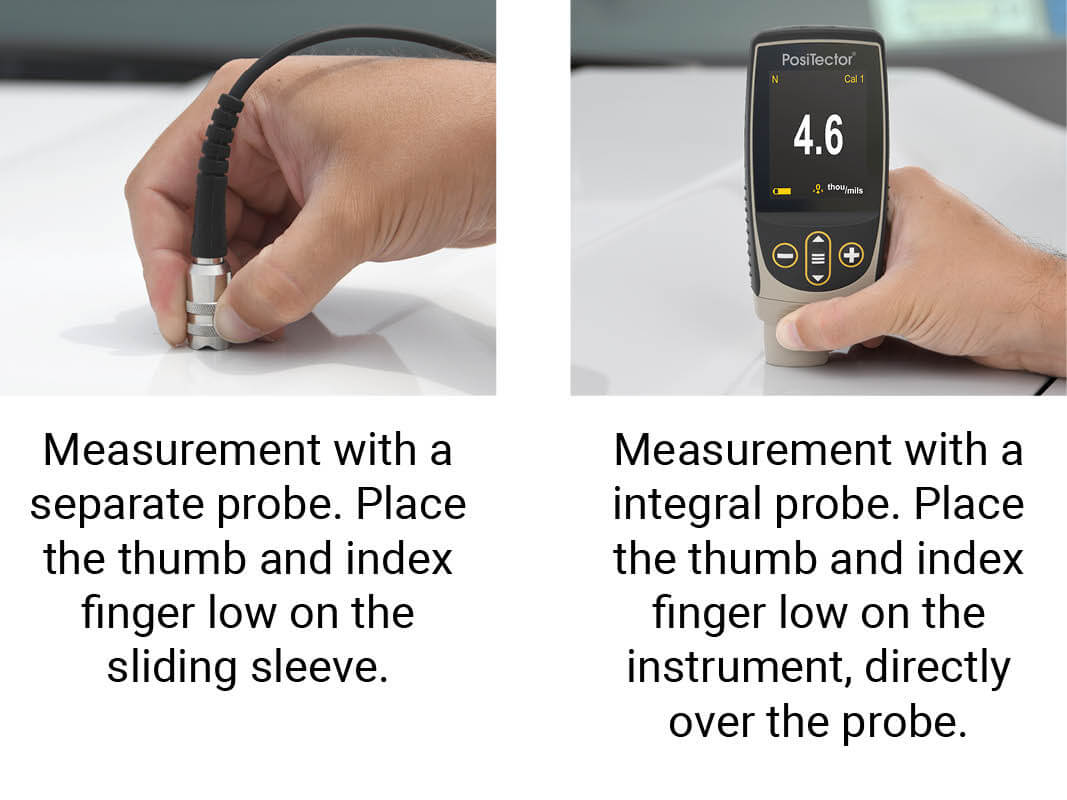

Elektronische magneetmeters zijn veel populairder in de detailhandel. Zij maken gebruik van een constante druksonde om consistente metingen te verkrijgen die niet worden beïnvloed door verschillende gebruikers. De metingen worden weergegeven op een LCD-display. Hoewel de meeste toestellen een basisbediening hebben, hebben sommige opties om meetresultaten op te slaan, onmiddellijke analyse van de metingen uit te voeren en de resultaten naar een printer of computer te sturen voor verder onderzoek. De nauwkeurigheid ligt meestal tussen ±1 en 3% en de prijzen liggen tussen $300 en $1000.

Verfdikte over alle andere metalen zoals aluminium wordt gemeten met behulp van een wervelstroomtechniek. Wanneer de sonde van het instrument in de buurt van een metalen (geleidend) oppervlak wordt gebracht, genereert een spoel in de sonde een wisselend magnetisch veld dat wervelstromen op het metaaloppervlak opwekt. Deze wervelstromen creëren hun eigen tegengestelde elektromagnetische veld dat kan worden waargenomen door een tweede, aangrenzende spoel.

Wervelstroomcoatingdiktemeters (non-ferro) zien eruit en werken als elektronische magnetische meters. Zij maken ook gebruik van een constante druksonde en geven de resultaten weer op een LCD-scherm met de mogelijkheid om opgeslagen meetresultaten af te drukken.

Het is in deze industrie vrij ongebruikelijk om instrumenten te vinden die alleen met het wervelstroomprincipe werken. Het is waarschijnlijker dat er instrumenten zijn die zowel het magnetische als het wervelstroomprincipe in één apparaat integreren. Sommige vereenvoudigen het meten door automatisch over te schakelen van het ene naar het andere werkingsprincipe, afhankelijk van de ondergrond. Deze "combo" eenheden zijn meestal geprijsd tussen $400 en $1.500.

Een ultrasone techniek wordt gebruikt bij het meten van de dikte van verf op niet-metalen ondergronden zoals plastic en glasvezel. De sonde van het instrument bevat een ultrasone transducer die een puls door de coating stuurt. De puls weerkaatst van het substraat naar de transducer en wordt omgezet in een hoogfrequent elektrisch signaal dat wordt geanalyseerd om de dikte van de coating te bepalen. In sommige gevallen kunnen afzonderlijke lagen in een meerlagensysteem worden gemeten. De prijzen liggen tussen $1.800 en $4.000. Klik hier voor meer informatie over dit type meting.

Een volledige bespreking van deze en andere soorten coatingdiktetests vindt u hier.

1. Zet de meter aan.

2. Plaats de sonde FLAT op het te meten oppervlak. HOUD STAAN. Wanneer een geldige meting is berekend, piept de meter en wordt de meting weergegeven.

3. Til de sonde tussen de metingen door minstens 5 cm van het oppervlak of laat de sonde op dezelfde plaats op het oppervlak voor continue metingen om de 2 seconden. Sleep de sonde niet zijdelings over het oppervlak.

Volg deze eenvoudige stappen om de nauwkeurigheid van de meter te controleren:

1. Meet een onbekleed onderdeel. Deze snelle nulcontrole bepaalt of een ijking nodig is voor het te meten object.

2. Leg vervolgens de meegeleverde plastic vulplaatjes op het kale oppervlak en meet ze afzonderlijk om er zeker van te zijn dat de meter deze bekende diktes binnen de tolerantie kan meten.

3. Er zijn normen voor de dikte van coatings verkrijgbaar met een grotere nauwkeurigheid, voor prijzen van 95 tot 345 dollar.

Ultrasone meting van de laagdikte werkt door met behulp van een sonde een ultrasone trilling in een coating te sturen met behulp van een op het oppervlak aangebracht koppelmiddel. Bij elk instrument wordt een flesje met een gangbare glycolgel meegeleverd. Op gladde, horizontale oppervlakken kan ook een druppel water als koppelmiddel dienen.

Nadat een druppel couplant op het oppervlak van het gecoate onderdeel is aangebracht, wordt de taster vlak op het oppervlak geplaatst. Indrukken start een meting. Als de sonde wordt opgetild na een dubbele pieptoon of als het groene indicatorlampje knippert, wordt de laatste meting op het LCD-scherm weergegeven. Een tweede meting kan worden gedaan at dezelfde plek door de sonde op het oppervlak te blijven houden. Veeg de sonde en het oppervlak schoon met een tissue of zachte doek als je klaar bent.

Volg deze eenvoudige stappen om de nauwkeurigheid van de meter te controleren:

1. Met behulp van de menuoptie ZERO moet de taster periodiek op nul worden gesteld om te compenseren voor zowel extreme temperatuur als slijtage van de taster. (OPMERKING: In tegenstelling tot een magnetische of wervelstroommeter, waarbij het op nul stellen wordt uitgevoerd door een onbekleed stuk metaal te meten, wordt het op nul stellen van een ultrasone meter uitgevoerd door een meting uit te voeren terwijl de sonde in de air wordt gehouden).

2. Leg vervolgens de meegeleverde plastic vulplaatjes op een hard, glad oppervlak en meet ze afzonderlijk om er zeker van te zijn dat de meter deze bekende diktes binnen de tolerantie kan meten.

3. Er zijn kalibratiestandaarden beschikbaar met een grotere nauwkeurigheid die tussen $175 en $345 kosten.

De termen "mil" en "micron" zijn meeteenheden die door de verfindustrie worden gebruikt om de dikte te meten.

In het Engelse systeem is een mil een duizendste van een inch (d.w.z. 1 / 1.000ste of 0,001" of 1,0 mil). De plateerindustrie gebruikt de term "thou" als synoniem.

In het metrieke stelsel is een micron (μm) gelijk aan een duizendste van een millimeter (d.w.z. 0,001 mm).

Om Mils om te rekenen naar Microns: (aantal Mils) x 25,4 (d.w.z. 5 mils = 127 microns). Om Microns om te rekenen naar Mils: (aantal microns) / 25,4 (d.w.z. 254 microns = 10 mils).

Verfdiktemeters meten gewoon de afstand (hoogte of spleet) tussen de sondepunt en het basismetaal. Zij maken geen onderscheid tussen de lagen die deze afstand vormen. Hun dikteberekening omvat de dikte van alle lagen (grondverf, basiskleur en blanke lak), eventueel overgespoten materiaal, plamuurmateriaal, vuil, enz. Tenzij er een meting wordt gedaan voor en na het aanbrengen van elke laag, moet de gebruiker de dikte van elke laag schatten.

Ultrasone meters gebruiken een ultrasone omvormer om een hoogfrequente geluidspuls uit te zenden. De puls gaat via een koppelgel de coating in en weerkaatst vanaf ELK oppervlak met een andere dichtheid. Coatingdiktemetingen worden verkregen door de tijd te meten die het ultrasone signaal nodig heeft om zich van de sonde naar de interface coating/substraat en terug te verplaatsen. De reistijd wordt gedeeld door twee en vermenigvuldigd met de geluidssnelheid in de coating om de dikte van de coating te verkrijgen.

Ultrasone modellen zijn beschikbaar om ofwel de totale systeemdikte te meten (zoals magnetische en wervelstroommeters) ofwel de afzonderlijke laagdiktes in een verfsysteem met meerdere lagen. De betaalbare modellen zijn alleen bedoeld voor gebruik over niet-metalen materialen zoals kunststof.

De blanke laag is polyethyleenverf zonder kleurpigmenten. De dikte varieert gewoonlijk tussen 1,5-2,0 mils (35-50 micron). Het is de laatste coating van de fabrikant die op een voertuig wordt aangebracht om de (basis)kleurlaag te beschermen tegen een vijandige omgeving en tegelijkertijd diepte en een duurzaam, glanzend uiterlijk te geven. Hij is gemakkelijk te bekrassen en als hij eenmaal aangetast is, moet hij opnieuw worden gespoten omdat de basiskleur geen glans of schittering heeft. Bovendien biedt de blanke lak UVR-bescherming voor de gekleurde laklaag.

Autofabrikanten schrijven nu voor dat de lakdikte wordt gemeten voor en na het nat schuren of polijsten. De metingen moeten regelmatig worden uitgevoerd omdat het vrijwel onmogelijk is om te zien hoeveel lak er tijdens het polijsten wordt verwijderd. Het gebruik van een lakdiktemeter geeft een professionele detailer geloofwaardigheid en werkt ook als een verzekering tegen het "doorbreken" van een blanke laklaag, waardoor deze opnieuw moet worden gespoten.

Helaas is er geen absolute streefwaarde - geen "juiste" dikte. Er zijn veel verschillende fabrikanten die veel verschillende modellen maken met een grote verscheidenheid aan verfformules en specificaties. Sommige voertuigen hebben slechts 3 mils (75 micron) totale verfdikte op het dak, terwijl sommige SUV's 17 mils (430 micron) op hun tuimelpanelen hebben. Sommige voertuigen worden at de fabriek overgespoten als er tijdens de productie fouten worden ontdekt. Normaal gesproken heeft een voertuig uit de fabriek echter tussen de 4-7 mils (100-180 micron).

Belangrijk is de consistentie. Metingen over een paneel mogen slechts kleine variaties in dikte vertonen. Gebieden met een verminderde dikte kunnen een reden tot bezorgdheid zijn. Gebieden met een veel grotere dikte kunnen duiden op herbewerking. Als het instrument geen meting geeft, betekent dit dat de dikte boven de limiet van de meter ligt en kan dit duiden op de aanwezigheid van vulmiddel en een waarschijnlijke reparatie.

Hoewel de meeste industrieën ze coatingdiktemeters noemen, gebruikt de auto-industrie ook namen als verfdiktemeter, verfmeter, overspuitmeter, droge laagdiktemeterDFT gages), verfdiktemeter (PTG), milmeter, banaanmeter, spot checker of verfmeter. De spelling is Amerikaans (gage) of Brits (gauge).

De meeste instrumenten geven het werkingsprincipe weer dat werd gebruikt om een meting uit te voeren. "F" staat voor ferrometalen (bijvg staal) en betekent dat een magnetisch principe werd gebruikt om de weergegeven meting te verkrijgen. "N" of "NF" of "NFe" staat voor non-ferrometalen (bijvg aluminium, koper, enz.) en betekent dat een wervelstroomprincipe werd gebruikt om de weergegeven meting te verkrijgen.

Detailers hebben een eenvoudig meetinstrument nodig met een goede meetnauwkeurigheid en resolutie om de afnemende dikte van de blanke laklaag tijdens het polijsten te controleren. Maar dezelfde of vergelijkbare instrumenten worden gebruikt door carrosseriebedrijven, dealers, schilders, taxateurs, inspecteurs en professionele kopers van auto's at veilingen.

De term "kalibreren" wordt vaak verkeerd gebruikt. Lees dit voor een volledige definitie. De meeste mensen gebruiken het woord als "nauwkeurig afstellen". Kwaliteitsmeters kalibreren zichzelf regelmatig automatisch en vereisen gewoonlijk weinig inbreng van de gebruiker, behalve een RESET als de fabrieksinstellingen opzettelijk of per ongeluk worden gewijzigd. Alle meters moeten regelmatig op nauwkeurigheid worden gecontroleerd door een onbekleed stuk metaal te meten om er zeker van te zijn dat de meter "0" aangeeft, en/of door de meegeleverde plastic vulplaatjes te meten wanneer ze over onbekleed metaal worden geplaatst. Goedkopere, goedkopere instrumenten "driften" en moeten daarom elke dag voor gebruik worden gecontroleerd. Hun sondepunten slijten en hun elektronische componenten hebben grote gebruikstoleranties. Wanneer zij een foutieve aflezing geven, is een één- of tweepuntskalibratie door de gebruiker noodzakelijk, zoals beschreven in de handleiding. U krijgt waarvoor u betaalt.

Het antwoord is zowel ja als nee. Ja, het instrument geeft goede diktes ten opzichte van metaal. Maar nee, het instrument is duurder dan metalen meters, is minder nauwkeurig dan vele andere, en heeft bij het meten couplantaat (gel) nodig. Daarom wordt het over het algemeen niet aanbevolen als "alleskunner".

PosiTest DFT - Economische laagdiktemeter voor ALLE metalen substraten

PosiTector 6000 - Laagdiktemeters voor ALLE metalen substraten

PosiTector 200 - Ultrasone Laagdiktemeters voor Niet-Metalen Substraten

PosiTest - Magnetische laagdiktemeters voor niet-magnetische coatings op staal

PosiPen - Magnetische Pull-Off Laagdikte Gage

Automotive Verfinspectie-Lakmeters

Gebruik van ultrasone laagdiktemeters

Ultrasone meting van de verfdikte - plastic substraten