Het meten van fysische parameters zoals coatingdikte, oppervlakteprofiel en dauwpunt is een gebruikelijke taak voor inspecteurs en applicateurs. Deze metingen zijn echter slechts zo nauwkeurig als het instrument dat ze uitvoert. Zelfs hoogwaardige elektronische instrumenten kunnen onjuiste metingen opleveren als drie belangrijke stappen niet worden gevolgd: Kalibratie, verificatie en afstelling. In dit artikel worden deze vaak onbegrepen stappen uitgelegd zoals gedefinieerd door ASTM D70911, ISO 28082 en SSPC-PA23. Ook het belang van een 'long form' kalibratiecertificaat, wie een kalibratie kan uitvoeren en de toepassingen waarvoor aanpassingen in het veld nodig kunnen zijn, worden besproken.

Het woord "kalibratie" heeft verschillende betekenissen, afhankelijk van de industrie of de omgeving waarin het wordt gebruikt. Er is een goede kans dat iemand die u kent de termen kalibratie en kalibratie-interval verkeerd begrijpt als ze betrekking hebben op de coating inspectie industrie. Ze zouden verbaasd zijn te horen dat ze niet alleen hun meter niet zelf kunnen kalibreren, maar dat er meestal ook geen vast herkalibratie-interval is.

Om aan te geven hoe moeilijk het is om kalibratietermen te definiëren, hoeft men niet verder te kijken dan de talloze definities van de belangrijkste organisaties. Het is niet verwonderlijk dat de verklaringen verschillen, gezien de uitdaging om een woord te definiëren dat in vele industrieën voor vele soorten instrumenten wordt gebruikt.

Een eenvoudiger aanpak is om de kalibratietermen uit te leggen zoals ze betrekking hebben op een specifiek industriesegment, in dit geval de industrie voor beschermende coatings. ISO, ASTM, SSPC en anderen zijn het hier in het algemeen over eens.

Kalibratie in de coatinginspectie-industrie

ASTM D7091 beschrijft het gebruik van magnetische wervelstroommeters voor droge laagdikte en is typerend voor vele normen. Het definieert kalibratie als de:

"...op hoog niveau, gecontroleerd en gedocumenteerd proces van het verkrijgen van metingen op herleidbare kalibratiestandaarden over het volledige werkingsbereik van de meter, en vervolgens het uitvoeren van de noodzakelijke aanpassingen van de meter (indien nodig) om eventuele omstandigheden buiten de tolerantie te corrigeren. De kalibratie van coatingdiktemeters wordt uitgevoerd door de fabrikant van de apparatuur, zijn gemachtigde agent of door een erkend kalibratielaboratorium in een gecontroleerde omgeving volgens een gedocumenteerd proces. Het resultaat van de kalibratie is het herstellen/herstellen van de meter om te voldoen aan de door de fabrikant opgegeven nauwkeurigheid."

Binnen die definitie zijn er een paar termen die extra bespreking waard zijn:

"Herleidbare kalibratie Standard": In wezen is het doel van kalibratie ervoor te zorgen dat een instrument binnen de tolerantie afleest op standard van een bekende waarde. Het kwantificeren van deze bekende waarden (gewicht, afstand, enz.) is de verantwoordelijkheid van een organisatie die het Internationaal Bureau voor maten en gewichten (BIPM) heet.

Het BIPM werkt samen met nationale metrologische instituten zoals NIST (VS), NPL (VK) en PTB (Duitsland), die Standard referentiematerialen (SRM's) bijhouden voor standard metingen zoals lengte, gewicht en tijd. Deze SRM's zijn zeer nauwkeurige artefacten die worden gebruikt als ijkstandaard voor de meest nauwkeurige meetapparatuur.

Omdat het niet voor iedereen betaalbaar, efficiënt of zelfs maar mogelijk is om tegen een SRM te kalibreren, worden de SRM's gebruikt om primaire kalibratiestandaarden te kalibreren; secundaire standaarden worden gebruikt om werkstandaarden te kalibreren; en werkstandaarden worden gebruikt om procesinstrumenten te kalibreren. Via deze "keten" van standaarden zijn instrumenten uiteindelijk rechtstreeks herleidbaar tot een SRM-artefact, zonder dat dat artefact ooit hoeft te worden gemeten.

Aangezien een instrument of standard altijd minder nauwkeurig is dan de standard die het ijkt, neemt de onzekerheid toe naarmate men verder in de keten van standaarden komt.

Een Test Onzekerheid Verhouding (TUR) van 4:1 wordt algemeen aanvaard in de industrie, wat betekent dat de tolerantie van een instrument vier keer groter is dan de onzekerheid van de standard waartegen het is gemeten. Bijvoorbeeld, bij een TUR van 4:1 zou een coatingdiktemeter die gekalibreerd is tegen standaarden met een onzekerheid van ± 0,05 mils een opgegeven tolerantie of nauwkeurigheid hebben van ± 0,2 mils.

Krachtens een overeenkomst inzake wederzijdse erkenning die door de belangrijkste nationale metrologische instituten is ondertekend, erkennen alle deelnemende instituten de geldigheid van elkaars kalibratie- en meetcertificaten.

"Erkend kalibratielaboratorium": ASTM D7091 beperkt de partijen die een kalibratie kunnen uitvoeren tot "de fabrikant van de apparatuur, zijn gemachtigde agent of... een erkend kalibratielaboratorium". Terwijl de eerste twee categorieën vanzelfsprekend zijn, is het begrip "erkend kalibratielaboratorium" minder duidelijk. ISO/IEC 17025 bevat de eisen voor accreditatie en laboratoria kunnen een dergelijke accreditatie krijgen via een accreditatie-instelling die de ILAC-overeenkomst (International Laboratory Accreditation Cooperation) heeft ondertekend.

De ISO 17025-accreditatie van een laboratorium geldt echter alleen voor specifieke kalibratieactiviteiten. De reikwijdte van de accreditatie van een laboratorium vermeldt de activiteiten waarvoor het laboratorium is geaccrediteerd, naast de meetonzekerheid waarvoor het laboratorium kan kalibreren. Als u een extern kalibratielaboratorium gebruikt, is het van cruciaal belang om er niet alleen voor te zorgen dat het geaccrediteerd is, maar ook dat het geaccrediteerde toepassingsgebied de instrumenten omvat die u wilt laten kalibreren. Hoewel er een groot aantal ISO 17025 geaccrediteerde laboratoria bestaat, zijn er maar weinig geaccrediteerd voor het kalibreren van coating inspectie apparatuur.

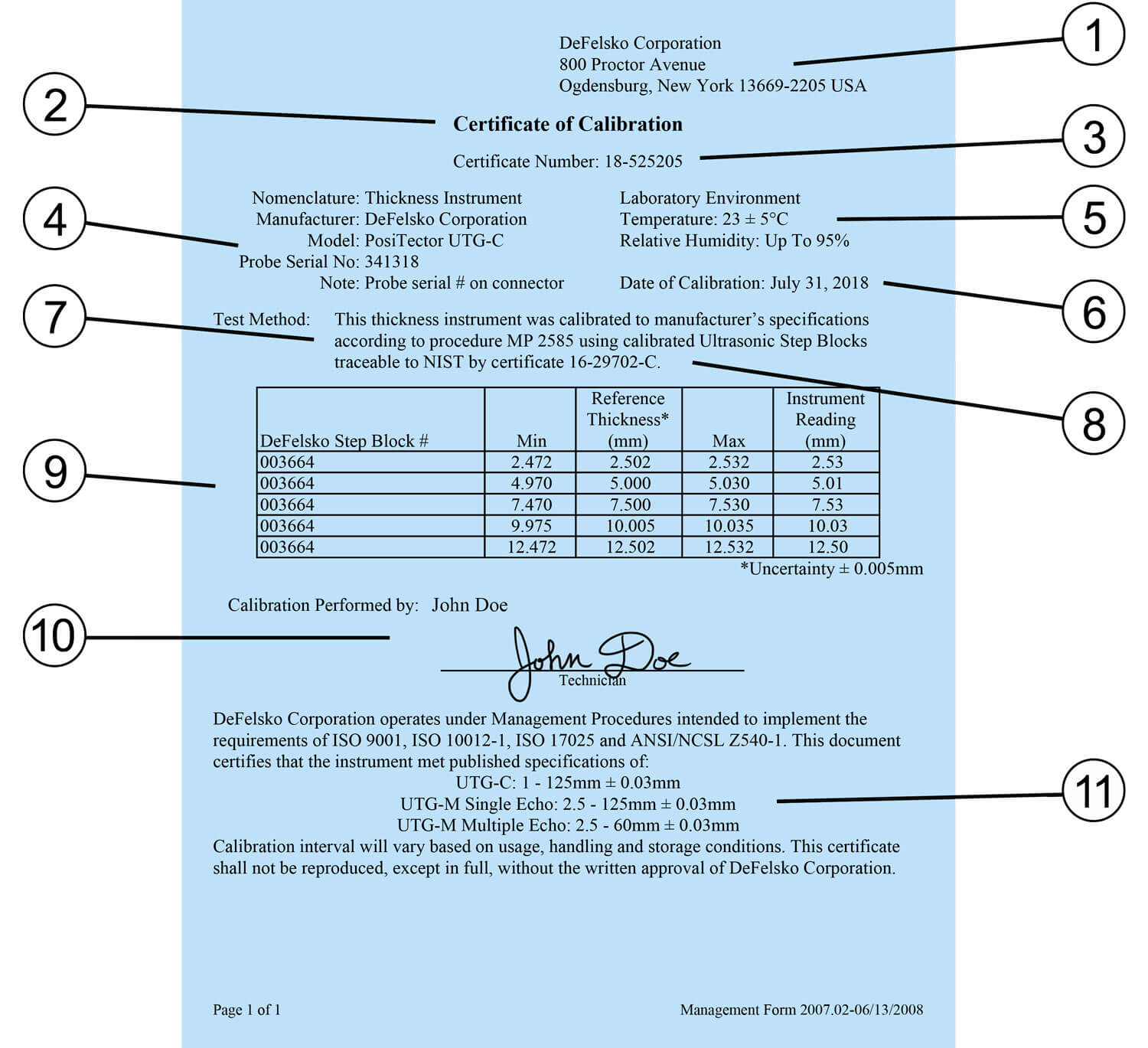

Wanneer een instrument wordt gekalibreerd, wordt een document afgegeven, het zogeheten kalibratiecertificaat (figuur 1). Dit document bevat de feitelijke meetresultaten en alle informatie die relevant is voor een geslaagde kalibratie van het instrument, waaronder de herleidbaarheid tot een nationale standard. Vaak vereisen opdrachtspecificaties een bewijs van een recente kalibratie.

Veel fabrikanten van testapparatuur leveren geen kalibratiecertificaten. In plaats daarvan kunnen zij "conformiteitscertificaten", "certificaten van overeenstemming", "nauwkeurigheidscertificaten" of "certificaten" leveren. Deze zijn weinig meer dan een nauwkeurigheidsverklaring van de fabrikant, waarbij de gebruiker erop moet vertrouwen dat het instrument nauwkeurig zal meten. Dergelijke "certificaten" voldoen niet aan de definitie van kalibratie volgens ASTM D7091 en andere normen, en zijn doorgaans ook niet geschikt voor interne, contractuele of wettelijke vereisten.

Hoewel de vorm en inhoud van kalibratiecertificaten varieert, moet een goed certificaat specifieke minimuminformatie bevatten die garandeert dat aan de ISO/IEC 17025-eisen wordt voldaan. Figuur 1 toont een voorbeeld van een kalibratiecertificaat, met elk van de belangrijke kenmerken gemarkeerd.

Als het door het kalibratielaboratorium of de fabrikant van het instrument afgegeven certificaat deze belangrijke kenmerken niet bevat, is het waarschijnlijk geen kalibratiecertificaat zoals gedefinieerd in de meeste normen en contracten.

Gedurende de levensduur van een instrument is periodiek herkalibratie (of hercertificatie) nodig, aangezien de nauwkeurigheid van de meeste meetinstrumenten met het gebruik afneemt. Een kalibratie-interval is de vastgestelde periode tussen herkalibraties van een instrument. Volgens de eisen van ISO 17025 vermelden de meeste fabrikanten geen kalibratie-intervallen als onderdeel van kalibratiecertificaten. Waarom niet? Omdat ze niet weten hoe vaak de meter wordt gebruikt, in welke omgeving hij wordt gebruikt en hoe goed hij wordt onderhouden4.

Als u geen ervaring hebt met een instrument, is één jaar een goed begininterval tussen kalibraties. Dit kan worden aangepast op grond van ervaring en regelmatige controle (zie hieronder). Klanten met nieuwe instrumenten kunnen de datum waarop het instrument in gebruik is genomen (of de aankoopdatum) gebruiken als begin van hun eerste kalibratie-interval. Het verwaarloosbare effect van de houdbaarheid minimaliseert het belang van de werkelijke kalibratiecertificaatdatum.

Een kalibratiecertificaat garandeert niet dat de nauwkeurigheid gedurende het kalibratie-interval behouden blijft. Tal van factoren kunnen de werking van de meter nadelig beïnvloeden, zoals schade door een ongeluk of ophoping van vuil. Om te voorkomen dat er gemeten wordt met een onnauwkeurige meter, vereisen de meeste standaarden dat de nauwkeurigheid en werking gecontroleerd worden voor elk gebruik, meestal at het begin van elke dienst. Het moet opnieuw gecontroleerd worden nadat een groot aantal metingen is uitgevoerd, als de meter is gevallen of als het vermoeden bestaat dat de meter onjuiste resultaten geeft. Vaak bereiken contractpartijen een eerste overeenkomst over de details en frequentie-intervallen van het controleren van de nauwkeurigheid van de meter.

Wat doe je at deze tussenpozen? Dat hangt af van het kwaliteitssysteem dat u hanteert. Sommige eigenaren meten gewoon een proefstuk als hun meter nieuw is en leggen het resultaat vast. Dit monster wordt dan opgeslagen en gebruikt om regelmatig de werking en nauwkeurigheid van de meter te controleren.

De beste en meest algemeen aanvaarde methode om de nauwkeurigheid te controleren is echter het meten van kalibratiestandaarden in een gecontroleerde omgeving volgens een gedocumenteerde procedure. ASTM D7091 bevat taal die typisch is voor veel normen:

"7.3 Controle van de nauwkeurigheid - Vóór gebruik moet de nauwkeurigheid van de ijking van elk instrument door de gebruiker worden gecontroleerd volgens de aanwijzingen van de fabrikant, met gebruikmaking van geschikte normen voor de dikte van de coating en, indien nodig, moeten de geconstateerde tekortkomingen worden gecorrigeerd. De nauwkeurigheid van de meter moet worden gecontroleerd in het beoogde gebruiksgebied.".

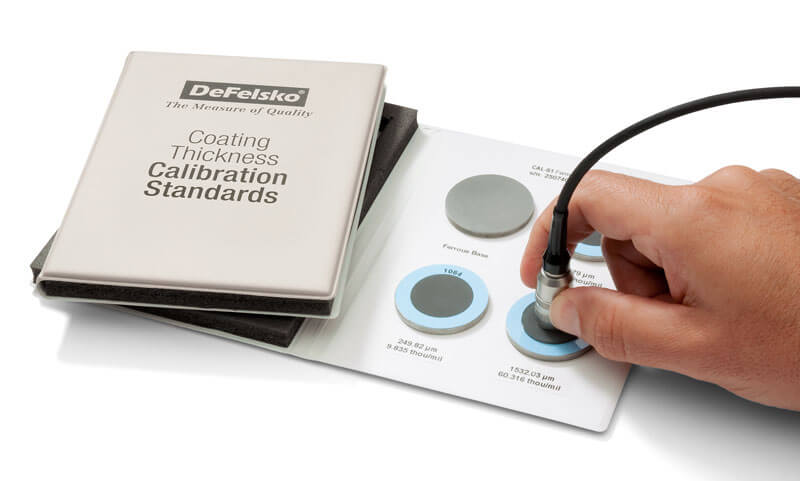

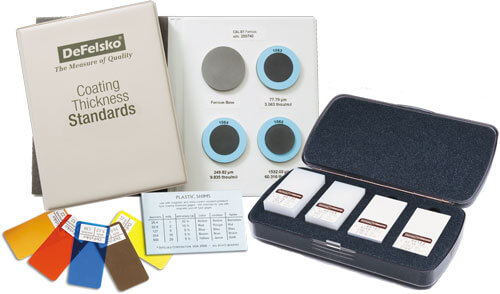

IJkstandaarden zijn er in vele vormen, afhankelijk van het te controleren instrument. Zij moeten herleidbaar zijn tot een nationaal metrologisch instituut en een meetwaarde hebben binnen het bereik van de meter - idealiter in de buurt van het verwachte meetbereik. Het meetproces wordt beschreven in een document dat kalibratieprocedure wordt genoemd en dat sommige fabrikanten publiceren of op verzoek verstrekken.

Voor coatingdiktemeters zijn er coatingdiktestandaarden beschikbaar in de vorm van gecoate metalen platen of plastic vulplaten. Platen zijn gewoonlijk nauwkeuriger en duurzamer, maar ook duurder. Type 1 (mechanische) coatingdiktemeters kunnen niet worden geverifieerd met behulp van plastic vulplaten.

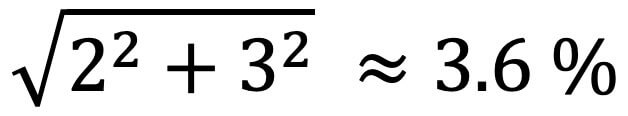

Het gemiddelde van een reeks metingen moet binnen de gecombineerde toleranties van zowel de meter als de referentie standard liggen. Om de gecombineerde tolerantie te bepalen, worden de toleranties van de meter en standard niet gewoon bij elkaar opgeteld, maar wordt de formule "som van de kwadraten" gebruikt. Als de nauwkeurigheid van de referentie standard bijvoorbeeld ±2% is en de nauwkeurigheid van het instrument ±3%, is de gecombineerde tolerantie ±3,6%, berekend als:

Als de metingen buiten de gecombineerde tolerantie vallen, is er een probleem met de meter of de referentie standard. De problematische meter of referentie standard moet worden geïdentificeerd, en alle metingen sinds de laatste nauwkeurigheidscontrole moeten als verdacht worden beschouwd.

Voor veel inspectie-instrumenten zijn kalibratie en verificatie voldoende om te garanderen dat het instrument goed meet. Voor laagdiktemeters is echter vaak een derde stap nodig: Afstelling. Coatingdiktemeters meten namelijk niet rechtstreeks de dikte van de coating, maar de magnetische eigenschappen van het substraat. Deze eigenschappen verzwakken naarmate de sonde zich van het substraat verwijdert en zijn daarom gerelateerd aan de dikte van de coating.

Er zijn echter nog andere factoren die de magnetische eigenschappen van het substraat kunnen beïnvloeden. Deze omvatten:

Laagdiktemeters zijn gewoonlijk in de fabriek gekalibreerd om goed te presteren op vlak, glad koolstofstaal. Zij kunnen echter nauwkeurig meten op toepassingen met verschillende oppervlakteruwheid, geometrie, samenstelling of massa als er een aanpassing wordt uitgevoerd:

"3.1.2 aanpassing-de fysieke handeling om de dikteaflezingen van een meter af te stemmen op die van een bekend diktevoorbeeld (verwijderen van bias), om de nauwkeurigheid van de meter op een specifiek oppervlak te verbeteren."

Het is belangrijk op te merken dat elke aanpassing alleen rekening houdt met de ruwheid, geometrie, samenstelling en/of massa van het substraat at de plaats waar de aanpassing werd uitgevoerd. Als een van deze factoren verandert in het werkstuk of de job, is vaak verdere aanpassing nodig. Sommige elektronische instrumenten, zoals PosiTector 6000 Advanced modellen, kunnen meerdere kalibratieaanpassingen opslaan, zodat de gebruiker de aanpassing kan kiezen die het beste past bij de at toepassing.

Ook moet worden opgemerkt dat niet alle laagdiktemeters gelijk zijn. Raadpleeg de fabrikant of de handleiding van het instrument voor de beste aanwijzingen voor het afstellen van uw specifieke instrument. Het volgende overzicht is een gids voor het afstellen van één type veelgebruikte coatingdiktemeter.

Om te bepalen of een instrument moet worden afgesteld, controleer je of het gemiddelde van een reeks metingen op het ongecoate substraat at nul binnen de tolerantie van de meter valt. Als de meting buiten de tolerantie valt, moet de meter waarschijnlijk worden aangepast. Dit is vaak zo eenvoudig als het compenseren van alle toekomstige metingen met de fout tijdens de controlemeting. Type II elektronische meters zoals de PosiTector 6000 hebben meestal een ingebouwde 'nulstel'-functie om het proces automatisch te laten verlopen. Als volgende metingen van het ongecoate substraat binnen de tolerantie at nul aflezen, is de aanpassing succesvol uitgevoerd. Type I mechanische uittrekmeters zoals de PosiTest hebben niet-lineaire schalen, dus het instrument zelf moet niet worden afgesteld. In plaats daarvan moet de gebruiker een basismetaalwaarde (BMR) nemen en die waarde aftrekken van toekomstige laagdikte metingen.

Voor bijna alle toepassingen zal het instrument over het hele bereik binnen tolerantie meten nadat met succes een nulafstelling is uitgevoerd. Dit kan geverifieerd worden door een vulring op het ongecoate substraat te plaatsen en te controleren of de aflezing van de meter binnen de gecombineerde tolerantie van de vulring en de meter valt. In het zeldzame geval dat de meter at nulmeting binnen de tolerantie afleest, maar op een vulring buiten de tolerantie, kan een verdere afstelling nodig zijn. Raadpleeg de handleiding van de fabrikant van het product voor meer informatie.

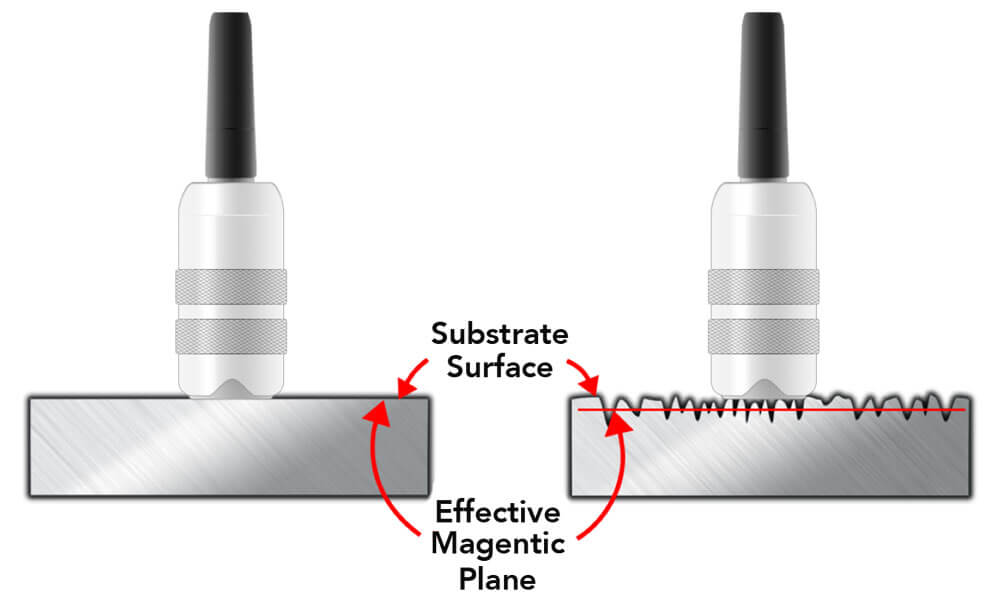

Hoewel een nulstelling vaak voldoende is om rekening te houden met de effecten van geometrie, samenstelling en massa, moet een nulstelling niet worden uitgevoerd op gestraalde of geruwde oppervlakken. Op die oppervlakken meten coatingdiktemeters tot een punt tussen de pieken en dalen van de ruwheid, het zogenaamde "magnetische vlak". Aangezien de meeste normen en specificaties aangeven dat alleen de laagdikte over de pieken van het oppervlakteprofiel moet worden gerapporteerd, is aanpassing nodig.

Om ervoor te zorgen dat een coatingdiktemeter de dikte van de coating "boven de pieken" van het oppervlakteprofiel meet, bestaat de gebruikelijke procedure erin zich aan te passen aan de bekende dikte van een vulstuk dat over het onbeklede substraat wordt gelegd. De vulplaat rust op de pieken van een oppervlakteprofiel, of een ander patroon, en is een substituut voor de coatinglaag die uiteindelijk zal worden aangebracht. Elektronische meetinstrumenten van type II hebben meestal een ingebouwde "1-puntsaanpassing" om het proces eenvoudig te maken.

Aangezien mechanische pull-off meters van type I gewoonlijk een grote magneet gebruiken om het oppervlak te raken in plaats van een kleine sondepunt, worden ze minder beïnvloed door oppervlakteruwheid. De gebruiker kan eenvoudig een nulstelling uitvoeren door een basismetaalmeting (BMR) uit te voeren op het ongecoate, gestraalde substraat en die waarde af te trekken van toekomstige metingen van de coatingdikte.

1 ASTM D7091 "Standard Practice for Nondestructive Measurement of Dry Film thickness of Nonmagnetic Coatings applied to Ferrous Metals and Nonmagnetic, Nonconductive Coatings applied to Non-Ferrous Metal" (ASTM International, 100 Barr Harbor Drive, West Conshohocken, PA 19428), www.astm.org.

2 ISO 2808, Verven en vernissen - Bepaling van de laagdikte. Verkrijgbaar bij het American National Standards Institute (ANSI), 25 W. 43rd St., 4th Floor, New York, NY 10036, http://www.ansi.org.

3 SSPC PA2, Procedure voor het bepalen van de conformiteit met de vereisten voor droge coatingdikte. Verkrijgbaar bij de Society for Protective Coatings (SSPC), 40 24th St., 6th Floor, Pittsburgh, PA 15222-4656, http://www.sspc.org.

4 Zorg voor uw coatingdiktemeter, David Beamish, PCE - Protective Coatings Europe en JPCL Equipment Maintenance, april 2005.

DAVID BEAMISH (1955 - 2019), voormalig president van DeFelsko Corporation, een in New York gevestigde fabrikant van handbediende coatingtestinstrumenten die wereldwijd worden verkocht. Hij had een diploma burgerlijk ingenieur en meer dan 25 jaar ervaring in het ontwerpen, produceren en op de markt brengen van deze testinstrumenten in verschillende internationale industrieën, waaronder industriële verf, kwaliteitsinspectie en productie. Hij gaf trainingen en was actief lid van diverse organisaties waaronder NACE, SSPC, ASTM en ISO.