Dit artikel beschrijft de technologieën die beschikbaar zijn om de dikte van uitgeharde en niet-uitgeharde coatingpoeders te meten. Het bespreekt de werkingsprincipes en bijbehorende industriële testmethoden en normen, en bespreekt recente trends in papierloze kwaliteitsborging (QA).

Het meten van de laagdikte zou voor alle poedercoaters routine moeten zijn (figuur 1). Regelmatige metingen helpen de materiaalkosten te beheersen, de applicatie-efficiëntie te beheren en de afwerkkwaliteit te handhaven. Fabrikanten van poedercoatings bevelen laagdiktebereiken aan om de beste prestatiekenmerken te bereiken en klanten verwachten dat aan deze parameters wordt voldaan.

De dikte van de poederfilm kan zowel voor als na uitharding worden gemeten met verschillende instrumenten. Een voorbeeld van een dergelijk instrument staat afgebeeld in figuur 2. Elke poedercoatingoperatie moet weten welke apparatuur beschikbaar is en hoe deze te gebruiken.

De laagdikte is waarschijnlijk de belangrijkste meting tijdens het aanbrengen en inspecteren van beschermende coatings. Poedercoatings zijn ontworpen om hun beoogde functie te vervullen wanneer ze worden aangebracht binnen een door de fabrikant gespecificeerd diktebereik. Veel fysische en uiterlijke eigenschappen van de afgewerkte coating worden direct beïnvloed door de droge laagdikteDFT). DFT kan van invloed zijn op de kleur, glans, oppervlakteprofiel, hechting, flexibiliteit, slagvastheid en hardheid van de coating. De pasvorm van geassembleerde stukken na het coaten kan ook worden beïnvloed als de laagdikte niet binnen de tolerantie valt.

Het nauwkeurig meten van de laagdikte heeft ook andere voordelen. Of het nu is om te voldoen aan de International Organization for Standardization (ISO), kwaliteits- of klantvereisten voor procescontrole, bedrijven moeten de coatingkwaliteit verifiëren om te voorkomen dat ze geld verspillen aan het opnieuw bewerken van producten. Door hun applicatieapparatuur te controleren, zorgen ze ervoor dat de coating volgens de aanbevelingen van de fabrikant wordt aangebracht.

Applicateurs moeten het poeder gelijkmatig aanbrengen (Afbeelding 3) en volgens het productspecificatieblad. Het aanbrengen van een te hoge DFT is niet alleen verspilling, maar brengt ook het risico van onvolledige uitharding met zich mee en kan de algehele prestaties van het coatingsysteem drastisch verminderen. Een hoge filmopbouw resulteert vaak in slechte hechting. De coating heeft de neiging af te bladderen of af te breken van het substraat. Regelmatig testen kan het aantal interne herbewerkingen en terugzendingen van klanten vanwege afwerkfouten verminderen.

De dikte van poedercoating kan worden gemeten volgens verschillende methoden, afhankelijk van de vraag of de test vóór of na uitharding van het poeder wordt uitgevoerd. De American Society for Testing and Materials (ASTM) heeft een reeks normen waarin deze technieken worden beschreven.

De laagdikte kan worden gemeten voor of na uitharding en verknoping. Het type substraat, het diktebereik van de coating, de grootte en vorm van het onderdeel en de economische aspecten van de opdracht bepalen welke methode wordt toegepast.

Op niet uitgeharde aangebrachte poeders kunnen hoogtemetingen worden uitgevoerd met poederkammen en met elektronische meetinstrumenten (Figuur 4) die gebruikmaken van speciale poedersondes. Aangezien coatingpoeders over het algemeen in dikte afnemen tijdens het uithardingsproces, moet er een reductiefactor worden bepaald om de uitgeharde DFT te voorspellen. Als alternatief meten ultrasone instrumenten het niet-uitgeharde poeder zonder het oppervlak aan te raken en voorspellen ze automatisch de uitgeharde poederdikte.

Na uitharding zijn er verschillende draagbare instrumenten beschikbaar om directe DFT uit te voeren op het gecoate onderdeel. Deze niet-destructieve instrumenten maken gebruik van magnetische, wervelstroom- of ultrasone principes, afhankelijk van het substraat. Minder gebruikelijke methoden zijn micrometingen, destructieve droge-filmmethoden zoals doorsnedes en gravimetrische (massa-) metingen.

De normale standard eenheid die in Amerika wordt gebruikt voor poederdiktemetingen is de mil; 1,0 mil is gelijk aan een duizendste van een inch (1/1000 inch). Als de door de fabrikant opgegeven dikte 2,0 tot 5,0 mil is, moet de uiteindelijke uitgeharde poederdikte tussen 0,002 en 0,005 van een inch liggen. De metrische meeteenheid wordt micron (μm) genoemd; 25,4 micron is gelijk aan 1,0 mil.

Applicators moeten het poeder gelijkmatig en volgens het productspecificatieblad aanbrengen. Dit levert het maximale voordeel op van die specifieke poederspecificatie. De meeste diktetestspecificaties zijn van toepassing op de uitgeharde poederdikte, dus onze blik at verschillende diktemeettechnieken begint daar.

Micrometers waren een van de oorspronkelijke gereedschappen die gebruikt werden om DFT te controleren en worden vandaag de dag nog steeds praktisch toegepast. Ze hebben het voordeel dat ze elke coating/substraatcombinatie kunnen meten, maar het nadeel dat ze toegang tot het kale substraat vereisen. Er moeten twee metingen worden gedaan: een met de coating op zijn plaats en de andere zonder. Het verschil tussen de twee metingen, de hoogtevariatie, is de dikte van de coating.

Er zijn ook twee destructieve technieken beschikbaar. Bij de ene wordt het gecoate onderdeel in een dwarsdoorsnede gesneden en wordt de laagdikte gemeten door de snede microscopisch te bekijken. De andere techniek maakt gebruik van een microscoop op schaal om een geometrische incisie door de uitgeharde coating te bekijken. Deze methode wordt gebruikt wanneer goedkope, niet-destructieve methoden niet mogelijk zijn of wanneer niet-destructieve resultaten moeten worden bevestigd.

De meest gebruikelijke manier om de dikte van uitgehard poeder te meten is met behulp van elektronische DFT . Ze zijn in de hand te houden, eenvoudig te bedienen en relatief goedkoop. Ze maken gebruik van magnetische, wervelstroom- of ultrasone principes, afhankelijk van het materiaal van het onderdeel.

Mechanische gages kunnen gebruikt worden als het onderdeel van staal is. Ze maken gebruik van een permanente magneet en een gekalibreerde veer. Het apparaat meet de kracht die nodig is om de magneet van het gecoate stalen oppervlak te trekken. Magnetische uittrekmeters zijn robuust, eenvoudig, goedkoop, draagbaar en hoeven meestal niet gekalibreerd te worden. Ze zijn een goed, goedkoop alternatief in situaties waarin tijdens de productie slechts een paar metingen nodig zijn.

Om redenen van eenvoud, veelzijdigheid, nauwkeurigheid en registratie zijn elektronische DFT een populaire keuze voor zowel grote als kleine poederbewerkingen. Ze gebruiken een magnetisch principe bij het meten op staal en een wervelstroomprincipe bij de andere metalen, soms gecombineerd in één instrument. De meetresultaten worden weergegeven op een eenvoudig af te lezen LCD-scherm (liquid crystal display). Er is een ruime keuze aan tasters beschikbaar voor ongebruikelijke productvormen of om zeer dunne of zeer dikke coatingsystemen nauwkeurig te meten.

Voor niet-metalen toepassingen zoals gecoat plastic of hout is een ultrasone pulse-echo techniek nodig (Afbeelding 5). Dit biedt mogelijkheden voor industrieën die voorheen geen niet-destructieve kwaliteitscontrole konden uitvoeren at een betaalbare prijs. Een voordeel van deze meettechniek is de mogelijkheid om de afzonderlijke lagen in een meerlaags coatingsysteem te meten.

De tot nu toe besproken meetmethoden zijn bedoeld voor gebruik op een onderdeel nadat het poeder is uitgehard. Het is ook mogelijk, en in sommige omstandigheden wenselijker, om een coating onmiddellijk na het aanbrengen te meten om de dikte van het uitgeharde poeder te voorspellen.

Als een coating verkeerd is aangebracht, vereist correctie na droging of chemische uitharding kostbare extra arbeidstijd, kan dit leiden tot vervuiling van de film, en kan dit problemen opleveren voor de hechting en integriteit van het coatingsysteem. Het meten van de laagdikte tijdens het aanbrengen kan de noodzaak van onmiddellijke correctie en aanpassing door de applicateur vaststellen.

Hoewel de meeste specificaties voor poedercoating streefwaarden voor de uitgeharde dikte geven, is het mogelijk te bepalen of het aangebrachte poeder binnen de diktespecificaties valt voordat de uitharding en crosslinking voltooid zijn.

Er zijn goede redenen om een nauwkeurige voorspelling van de uitgeharde DFT te willen, vooral op bewegende lijnen. Afhankelijk van de lengte van de oven, het aantal onderdelen dat wordt uitgehard en de tijd die nodig is voor het uithardingsproces en voor handmatige DFT na uitharding, is er een aanzienlijke vertraging voordat de operator kan ingrijpen in het applicatieproces om de nodige wijzigingen aan te brengen.

Als er gebreken in de coating worden ontdekt, moet een aanzienlijk aantal gecoate onderdelen opnieuw worden bewerkt in een reparatielus, of als herbewerking te duur blijkt, moeten ze misschien zelfs worden afgedankt. Voor sommige bewerkingen zijn deze nadelen niet langer aanvaardbaar om aan de eisen van moderne afwerkingsprocessen te voldoen.

Het meten van poeder in voorgeharde, voorgegeleerde toestand garandeert de juiste uitgeharde laagdikte. Hierdoor kan het applicatiesysteem worden ingesteld en verfijnd voordat het uithardt. Dit vermindert op zijn beurt de hoeveelheid afval en overspray. Nauwkeurige voorspellingen helpen strippen en opnieuw coaten te voorkomen, wat problemen kan veroorzaken met de hechting en de integriteit van de coating.

ASTM D 7378 beschrijft drie procedures voor het meten van aangebrachte coatingpoeders.

Metalen inkepingen. Deze instrumenten bepalen de dikte wanneer ze met de hand door het aangebrachte poeder worden gesleept. Vergelijkbaar met de werking van een natte filmmeter, bepaalt het apparaat de poederhoogte tussen de hoogst genummerde tand die een markering achterliet en waaraan poeder kleeft, en de volgende hoogst genummerde tand die geen markering achterliet en waaraan geen poeder kleeft. Dit eenvoudige gereedschap (figuur 6) is goedkoop, maar slechts tot op enkele mils nauwkeurig. Metingen kunnen worden verricht op een geschikt stijf oppervlak, maar er worden sporen in het poeder gemaakt die mogelijk niet worden bedekt wanneer het poeder tijdens het uithardingsproces vloeit.

Elektronische meetinstrumenten. Apparaten die gebruik maken van een speciaal ontworpen poedersonde kunnen de aangebrachte poederdikte meten. Micropennen, die in de sonde zijn geïntegreerd, dringen het poeder van de coating binnen tot op het substraat. De sonde wordt dan met de hand op het poederoppervlak gedrukt om een diktemeting uit te voeren. Deze procedure is alleen van toepassing op vlakke, metalen substraten en kan sporen achterlaten in het eindproduct.

De bovenstaande twee procedures resulteren alleen in een hoogtemeting van het niet-uitgeharde coatingpoeder. Maar zoals eerder vermeld, worden diktespecificaties meestal uitgedrukt in uitgeharde poederdikte. Aangezien coatingpoeders tijdens het uithardingsproces over het algemeen tot wel 50% in dikte afnemen, hebben deze twee procedures een vastgestelde reductiefactor nodig om de uitgeharde laagdikte voor elk specifiek coatingpoeder te voorspellen. Deze reductiefactor wordt verkregen door de uitgeharde poederdikte te meten at dezelfde locatie waar de meting van de hoogte van het niet-uitgeharde poeder werd uitgevoerd en de metingen voor en na van elkaar af te trekken.

Contactloze ultrasone meters. Procedure C van ASTM D 7378 beschrijft een relatief nieuw type instrument dat snel een populaire oplossing is geworden voor het meten van de dikte van droog poeder. Het is een ultrasoon apparaat dat niet-destructief kan worden gebruikt op niet-uitgehard poeder om de uiteindelijke DFT te voorspellen zonder sporen achter te laten die de afwerking aantasten.

Deze instrumenten zijn handbediend en werken op batterijen, en werken direct uit de doos voor de meeste poeders. Dankzij de eenvoudige bediening en het ergonomische ontwerp kunnen ze snel en efficiënt worden gebruikt door lijnoperators.

Contactloze coatingdiktemeetinstrumenten hebben het beslissende voordeel dat zij niet destructief zijn. Dit betekent dat de gemeten componenten na de meting weer in het lopende proces kunnen worden opgenomen.

Hoe eenvoudig deze instrumenten ook te bedienen zijn, een voorzichtige gebruiker moet de werking ervan regelmatig controleren, vooral wanneer hij een interne ISO-procedure volgt. Drie stappen zorgen voor de beste nauwkeurigheid.

Kalibratie van coatingdiktemeters is gewoonlijk een gedocumenteerd proces dat door de fabrikant van de apparatuur in een gecontroleerde omgeving wordt uitgevoerd. Er kan een kalibratiecertificaat met herleidbaarheid naar een nationaal meetinstituut worden afgegeven. Er is geen standard tijdsinterval voor herkalibratie, noch is er absoluut een vereist, maar een kalibratie-interval kan worden vastgesteld op basis van ervaring en de werkomgeving. Een kalibratie-interval van 1 jaar is een typische frequentie die door veel fabrikanten van instrumenten wordt voorgesteld.

Dit is een nauwkeurigheidscontrole door de gebruiker met bekende referentiestandaarden. Deze snelle controle zorgt ervoor dat het instrument goed meet en dat de gebruiker het correct bedient. Voor veel instrumenten kan de nauwkeurigheid worden gecontroleerd door het meten van plastic vulplaten of epoxy-gecoate standaarden met toegewezen waarden die herleidbaar zijn tot een Nationaal Meetinstituut.

Aanpassing, of kalibratieaanpassing, is de handeling waarbij de diktemetingen van de meter worden afgestemd op die van een bekend referentiemonster om de nauwkeurigheid van de meter te verbeteren op een specifieke coating binnen een bepaald deel van zijn meetbereik. Deze handeling is zelden nodig in de poedercoatingindustrie, omdat de akoestische eigenschappen niet veel verschillen tussen poedercoatingmaterialen.

In de huidige concurrerende omgeving kiezen klanten vaak voor afwerkingsbedrijven met een solide kwaliteitscontrolesysteem. Door te investeren in een eenvoudig systeem dat de DFT registreert en analyseert, kunnen poedercoaters trends bestuderen, kosten besparen en klanten behouden door ze te voorzien van documentatie waaruit blijkt dat ze in staat zijn om aan een vereiste specificatie te voldoen.

Een QA programma kan zo eenvoudig zijn als het ontwikkelen van een procedure die vraagt om een bepaald aantal diktemetingen at dezelfde locatie op elk onderdeel. Door alle waarden te registreren, kunnen variaties at regelmatige tijdstippen worden geanalyseerd en kan indien nodig corrigerend worden opgetreden.

Handmatig gegevens verzamelen met pen en papier is tijdrovend en foutgevoelig, en kan aanzienlijke kosten toevoegen aan een coatingproject. Een diktemeter die meetresultaten opslaat vereenvoudigt deze taak. Het automatiseren van het verzamelen van meetresultaten is de beste manier om de kosten onder controle te houden en menselijke fouten te beperken. In digitaal formaat kunnen gegevens eenvoudig worden opgeslagen, gerapporteerd en geëxporteerd.

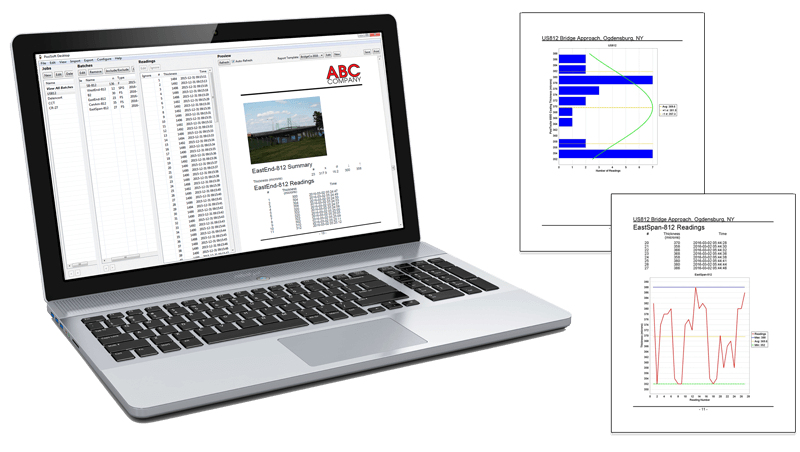

Het verzamelen van elektronische gegevens begint met elektronische meters die een ingebouwd geheugen hebben om meetgegevens digitaal te verzamelen. (Zie figuur 7.) Sommige instrumenten kunnen zelfs een rudimentaire analyse maken tijdens het meten door opdrachten of onderdelen te scheiden in een batchgeheugen en real-time gemiddelde diktes en min/max-limieten weer te geven. Alarmen waarschuwen de gebruiker wanneer een diktesultaat buiten de specificaties valt, zodat onmiddellijk corrigerende maatregelen kunnen worden genomen.

Vervolgens moeten de gegevens worden overgebracht naar een softwareprogramma. Hoewel sommige instrumenten elke meting draadloos kunnen verzenden naar een procesbesturing of pc, is het gebruikelijker om alle resultaten op te slaan in het geheugen van de meter en ze te downloaden naar een PC at het einde van de dienst of wanneer het werk klaar is. Downloaden gebeurt met een Universal Serial Bus (USB) kabel of met draadloze Bluetooth communicatie.

Voor eenvoudige analyse van deze gegevens is meestal software van de fabrikant van DFT nodig. De software wordt geïnstalleerd op individuele pc's en communiceert rechtstreeks met het diktemeetinstrument. Wanneer de diktemetingen zijn gedownload, kan de software de gegevens archiveren op de harde schijf van het bedrijf, informatie exporteren naar een kwaliteitscontrole- of statistisch procescontrolesysteem (SPC) voor ISO- of QS-9000-registratie, of de gegevens afdrukken in bepaalde formaten. (QS-9000 is het kwaliteitssysteem dat is ontwikkeld voor de auto-industrie).

Poedercoaters moeten zich bewust zijn van een opkomende trend naar een eenvoudiger, op het web gebaseerd model. Er komen meters op de markt met een ingebouwd flash-geheugen (massaopslag) en de mogelijkheid om meetgegevens draadloos te uploaden naar de cloud voor archivering en uitwisseling met elk apparaat met internet, waar ook ter wereld.

USB-massaopslag heeft effectief diverse interfaces zoals seriële en parallelle poorten vervangen. Er zijn meters beschikbaar die gebruik maken van een USB-massaopslagapparaatklasse, die een eenvoudige interface biedt om gegevens op te halen op een manier die vergelijkbaar is met USB-flashdrives, camera's of digitale audiospelers.

Als de meter via USB is aangesloten, kan elke computer de metingen in het geheugen van de meter bekijken en downloaden (in batches) door naar een virtueel station te navigeren. Opgeslagen metingen en grafieken kunnen bekeken of gekopieerd worden met universele PC webbrowsers of bestandsverkenners.

De tweede ontwikkeling is cloud computing, een algemene term voor alles waarbij diensten via het internet worden geleverd. Voor een poedercoatingbedrijf betekent dit dat software, gegevens en processoren op de servers van een betrouwbare dienstverlener staan. (Zie figuur 8.)

Cloud computing heeft vele voordelen, zoals de volgende:

Zie PosiSoft.net voor meer informatie.

De laatste tijd zijn er opmerkelijke ontwikkelingen geweest op het gebied van meettechnologie en webgebaseerde toepassingen. Het verzamelen van inspectiegegevens wordt steeds sneller en kostenefficiënter. Gratis webapplicaties kunnen nu synchroniseren met DFT meetinstrumenten via USB of Bluetooth Wireless Technology voor een investering van minder dan $1000. De tijd is rijp voor poedercoatbedrijven, groot en klein, om serieus te kijken naar het updaten van hun testinstrumenten en kwaliteitssystemen. Er zijn mogelijkheden om te profiteren van de vooruitgang in zowel poederdiktemeting als in eenvoudige maar krachtige papierloze kwaliteitscontrole webtools.

DAVID BEAMISH (1955 - 2019), voormalig president van DeFelsko Corporation, een in New York gevestigde fabrikant van handbediende testinstrumenten voor coatings die wereldwijd worden verkocht. Hij had een diploma burgerlijk ingenieur en meer dan 25 jaar ervaring in het ontwerpen, produceren en op de markt brengen van deze testinstrumenten in verschillende internationale industrieën, waaronder industriële verf, kwaliteitsinspectie en productie. Hij gaf trainingen en was actief lid van diverse organisaties waaronder NACE, SSPC, ASTM en ISO.