DeFelsko produceert verschillende verf- en coatingdikte-instrumenten die de dikte meten van poedercoatings op diverse substraten, waaronder staal, aluminium en hout, voor of na uitharding. Dit artikel beschrijft de oplossingen voor het meten van de dikte van poedercoatings en geeft een overzicht van de relevante ASTM-normen en testdocumenten.

De dikte van de poedercoating kan voor en na uitharding worden gemeten. Het substraattype, het diktebereik van de poedercoating, de vorm van het onderdeel en de economische aspecten bepalen welke methode het meest geschikt is.

Voor niet-uitgeharde poeders kan de hoogte worden gemeten met poederkammen en met magnetische coatingdiktemeters met speciale poedersondes. Deze technieken zijn destructief en het kan nodig zijn het onderdeel opnieuw te coaten. Coatingpoeders nemen in het algemeen in dikte af tijdens het uithardingsproces, zodat bij deze procedures een reductiefactor moet worden bepaald om de uitgeharde laagdikte te voorspellen.

Ultrasone instrumenten meten ook niet-uitgehard poeder, maar doen dat zonder het oppervlak aan te raken. In plaats van de poederhoogte te meten, geven ze automatisch een voorspeld resultaat voor de uitgeharde dikte weer.

Voor metingen na uitharding zijn diverse handinstrumenten beschikbaar. Deze niet-destructieve instrumenten maken gebruik van magnetische, wervelstroom- of ultrasone principes, afhankelijk van het substraat. Minder gebruikelijke methoden zijn micrometermetingen, destructieve droge-filmmethoden zoals doorsneden, en gravimetrische (massa)metingen.

We beginnen met een bespreking van metingen na uitharding, simpelweg omdat uitgeharde diktedoelen de waarden zijn die het vaakst worden aangeleverd door zowel poederfabrikanten als specificeerders van coatings. Instrumenten voor droge laagdikte (DFT) zijn gangbaar, betaalbaar, niet-destructief en eenvoudig te bedienen. Ze maken gebruik van magnetische, wervelstroom- of ultrasone principes, afhankelijk van het substraat.

Er worden drie werkingsprincipes toegepast. Een magnetisch principe wordt gebruikt om niet-magnetische coatings op stalen onderdelen te meten. Voor de andere metalen, zoals aluminium, wordt een wervelstroomprincipe gebruikt op voorwaarde dat de coating niet-geleidend is. Voor niet-metalen wordt een ultrasoon principe gebruikt.

Wanneer het onderdeel van staal is, worden de metingen uitgevoerd met een magnetische diktemeter, hetzij mechanisch, hetzij elektronisch.

Mechanische trekmeters gebruiken een permanente magneet. De dikte wordt bepaald door de kracht te meten die nodig is om die magneet van het gecoate staaloppervlak te trekken. Magnetische pull-off meters zijn robuust, eenvoudig, goedkoop, draagbaar, en hoeven meestal niet gekalibreerd te worden. Ze zijn een goed, goedkoop alternatief in situaties waarin voor kwaliteitsdoeleinden slechts enkele metingen tijdens de productie nodig zijn.

DeFelsko produceert twee mechanische instrumenten. De PosiTest FM is een terugdraaibaar meetklokmodel dat bestaat uit een magneet die aan één uiteinde van een draaibare evenwichtsarm is bevestigd en verbonden is met een gekalibreerde haarveer. Door de wijzerplaat met een vinger te draaien, vergroot de veer de kracht op de magneet en trekt deze van het oppervlak. Hij is veilig in explosieve omgevingen en wordt vaak gebruikt door schildersbedrijven en kleine poedercoatingbedrijven. Hij heeft een tolerantie van ±5%.

Potloodmodellen, zoals onze PosiPengebruiken een magneet die gemonteerd is op een schroefveer die loodrecht op het gecoate oppervlak staat. Ideaal voor kleine onderdelen of voor snelle kwaliteitscontroles. PosiPen heeft een kleinere sondepunt, waardoor hij met uiterste precisie kan worden geplaatst op kleine onderdelen, moeilijk bereikbare plaatsen en gebogen oppervlakken. Het temperatuurbereik van -100 tot 230 ºC (-150 tot 450 ºF) maakt hem ideaal voor metingen aan hete onderdelen die net uit de oven komen. Hij heeft een tolerantie van ±10%.

Er zijn diverse elektronische instrumenten beschikbaar voor het meten van de dikte van after-cure poedercoating op metalen onderdelen. Zij gebruiken een magnetisch principe bij het meten op staal en een wervelstroomprincipe bij aluminium. De meetresultaten worden weergegeven op een gemakkelijk af te lezen LCD-display. De typische tolerantie ligt tussen ±1% en ±3%.

Onze elektronische basisoplossing heet de PosiTest DFT. Er zijn twee modellen beschikbaar, elk in staat om tot 1000 micron (40 mils) te meten. Het PosiTest DFT Ferro model wordt aanbevolen voor stalen substraten, terwijl het PosiTest DFT Combo model ideaal is voor het meten op alle metalen substraten.

Onze populairste instrumenten voor poedercoaters zijn de PosiTector 6000 serie meters. Ze zijn ideaal voor de niet-destructieve meting van de dikte van poedercoatings op metalen substraten. Er zijn verschillende modellen van de PosiTector 6000 beschikbaar, waaronder een F serie voor stalen substraten, een N serie voor non-ferro substraten zoals aluminium, en een FN serie voor het meten van beide toepassingen. Hogere nauwkeurigheid ferro of non-ferro Microprobes, met een bereik tot 625 micron (25 mils), zijn beschikbaar voor het meten op kleinere, moeilijk bereikbare plaatsen. Advanced modellen kunnen metingen opslaan, afdrukken en downloaden. Omdat steeds meer klanten laagdiktemeters kopen om de kwaliteit van inkomende producten te controleren, wordt het steeds belangrijker dat poedercoaters de gegevens van de kwaliteitscontrole permanent kunnen vastleggen. Sommige poedercoaters hebben zelfs de volgende stap genomen door hun klanten ongevraagd rapporten te verstrekken met de laagdikte metingen als bewijs van hun proceskwaliteit.

ASTM D7091 beschrijft niet-destructieve metingen op metalen substraten met magnetische en wervelstroomcoatingdiktemeters.

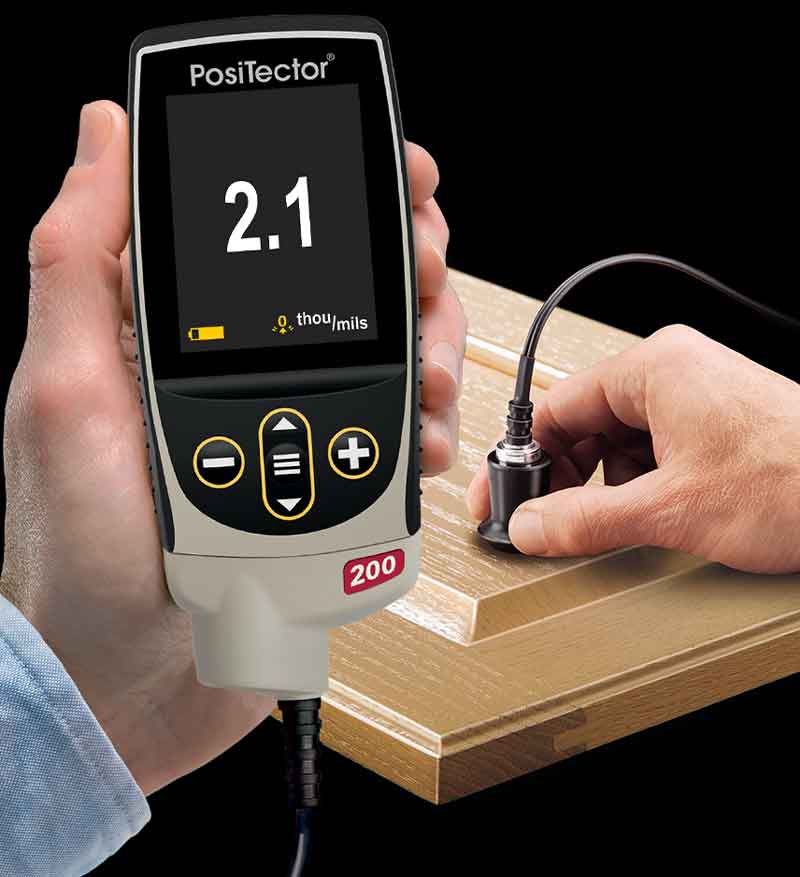

Magnetische en wervelstroominstrumenten meten poeder over metalen. Voor niet-metalen toepassingen zoals gecoat plastic en hout is een ultrasone pulse-echo techniek nodig.

Bij ultrasoon onderzoek wordt met behulp van een sonde (transducer) een ultrasone puls in een coating gestuurd met behulp van een gel (of waterdruppel) die tijdelijk op het oppervlak is aangebracht.

Deze relatief nieuwe ontwikkeling stelt industrieën in staat om niet-destructieve kwaliteitscontrole uit te voeren at een betaalbare prijs. Een voordeel van deze meettechniek is de mogelijkheid om de afzonderlijke lagen in een meerlaags coatingsysteem te meten.

Onze ultrasone PosiTector 200 B is ideaal voor het meten van de dikte van poedercoating aangebracht op niet-metalen substraten. Hij heeft een bereik van 13 tot 1000 μm (0,5 tot 40 mils). ASTM D6132 beschrijft deze test.

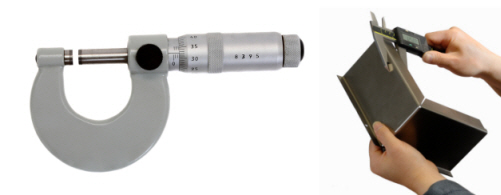

Micrometers worden soms gebruikt om de dikte van coatings te controleren. Zij hebben het voordeel dat elke coating/substraatcombinatie kan worden gemeten, maar het nadeel dat toegang tot het kale substraat nodig is. Er moeten twee metingen worden verricht: één met en één zonder coating. Het verschil tussen de twee metingen, het hoogteverschil, is de dikte van de coating.

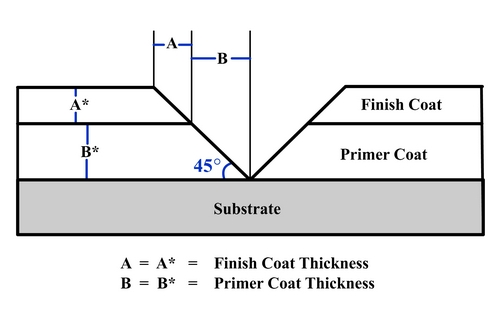

Er zijn twee destructieve technieken beschikbaar. Bij de ene wordt het gecoate onderdeel in een dwarsdoorsnede gesneden en wordt de laagdikte gemeten door de snede microscopisch te bekijken. De andere techniek maakt gebruik van een schaalmicroscoop om een geometrische incisie door de uitgeharde coating te bekijken. Deze methode wordt gebruikt wanneer niet-destructieve methoden niet mogelijk zijn of ter bevestiging van niet-destructieve resultaten. ASTM-testmethode D4138 beschrijft destructieve metingen op harde substraten met instrumenten voor dwarsdoorsnede.

De tot nu toe beschreven meetmethoden vinden plaats nadat de poedercoating is uitgehard. Maar als een coating verkeerd is aangebracht, vergt correctie na uitharding kostbare extra arbeidstijd, kan dit leiden tot verontreiniging van de film, en kan dit problemen opleveren voor de hechting en de integriteit van het coatingsysteem. Het meten van de laagdikte vóór uitharding kan de noodzaak van onmiddellijke correctie en aanpassing door de applicateur vaststellen.

Hoewel de meeste specificaties voor poedercoating streefwaarden voor de uitgeharde dikte geven, is het mogelijk te bepalen of het aangebrachte poeder binnen de diktespecificaties valt voordat de uitharding en de crosslinking voltooid zijn.

Er zijn goede redenen om een nauwkeurige voorspelling van de uitgeharde dikte te willen, vooral op bewegende lijnen. Afhankelijk van de lengte van de oven, dat wil zeggen het aantal onderdelen dat wordt uitgehard, alsmede de tijd die nodig is voor het uithardingsproces en voor handmatige laagdiktemeting na uitharding, is er een aanzienlijke vertraging voordat de operator kan ingrijpen in het applicatieproces om eventueel noodzakelijke wijzigingen aan te brengen.

Als er gebreken in de coating worden ontdekt, moet een aanzienlijk aantal gecoate onderdelen opnieuw worden bewerkt in een reparatiecircuit of, als herbewerking te duur blijkt, moeten ze misschien zelfs worden gesloopt. Voor sommige bewerkingen zijn deze nadelen niet langer aanvaardbaar om aan de eisen van moderne afwerkingsprocessen te voldoen.

Het meten van poeder in voorgeharde, voorgegeleerde toestand helpt de juiste uitgeharde laagdikte te garanderen. Het maakt het mogelijk het applicatiesysteem in te stellen en af te stellen voordat het uithardt. Dit vermindert op zijn beurt de hoeveelheid afval en overspray. Nauwkeurige voorspellingen helpen strippen en opnieuw coaten te voorkomen, wat problemen kan veroorzaken met de hechting en de integriteit van de coating.

ASTM D7378 beschrijft drie meetmethoden voor de dikte van aangebrachte, vooraf uitgeharde coatingpoeders om een uitgeharde dikte te voorspellen.

A. Starre metalen gekerfde (kam)meters.

B. Elektronische bekledingsmeters met een speciale poedersonde.

C. Contactloze ultrasone instrumenten.

Procedure A maakt gebruik van meters zoals de goedkope DeFelsko Powder Comb, die ongeveer hetzelfde werkt als een natte laagdiktemeter. De kam wordt door het niet-uitgeharde poeder gesleept en de poederhoogte wordt beschouwd als een waarde tussen de hoogste genummerde tand die een markering heeft gemaakt en waaraan poeder kleeft, en de volgende hoogste tand die geen markering heeft gemaakt en waaraan geen poeder kleeft.

Deze meters zijn relatief goedkoop. Er zijn verschillende Powder Comb-modellen verkrijgbaar, waarmee metingen kunnen worden verricht van 75 tot 1250 micron (3 tot 50 mils) op elk substraat. Ze zijn alleen geschikt als richtlijn, omdat de uitgeharde film na het vloeien anders kan zijn. Markeringen die het meetinstrument achterlaat, kunnen de eigenschappen van de uitgeharde film beïnvloeden.

Procedure B maakt gebruik van een conventionele magnetische of wervelstroomcoatingdiktemeter maar met een speciaal ontworpen poedersonde om de dikte van het coatingpoeder te meten. Drie in de sonde geïntegreerde micropinnen dringen door in het coatingpoeder tot op het substraat. De sonde wordt handmatig tot op het poederoppervlak gedrukt om een hoogtemeting uit te voeren. Deze procedure is alleen van toepassing op metalen substraten. Er kunnen sporen in het poeder ontstaan die niet worden bedekt wanneer het poeder tijdens het uithardingsproces vloeit.

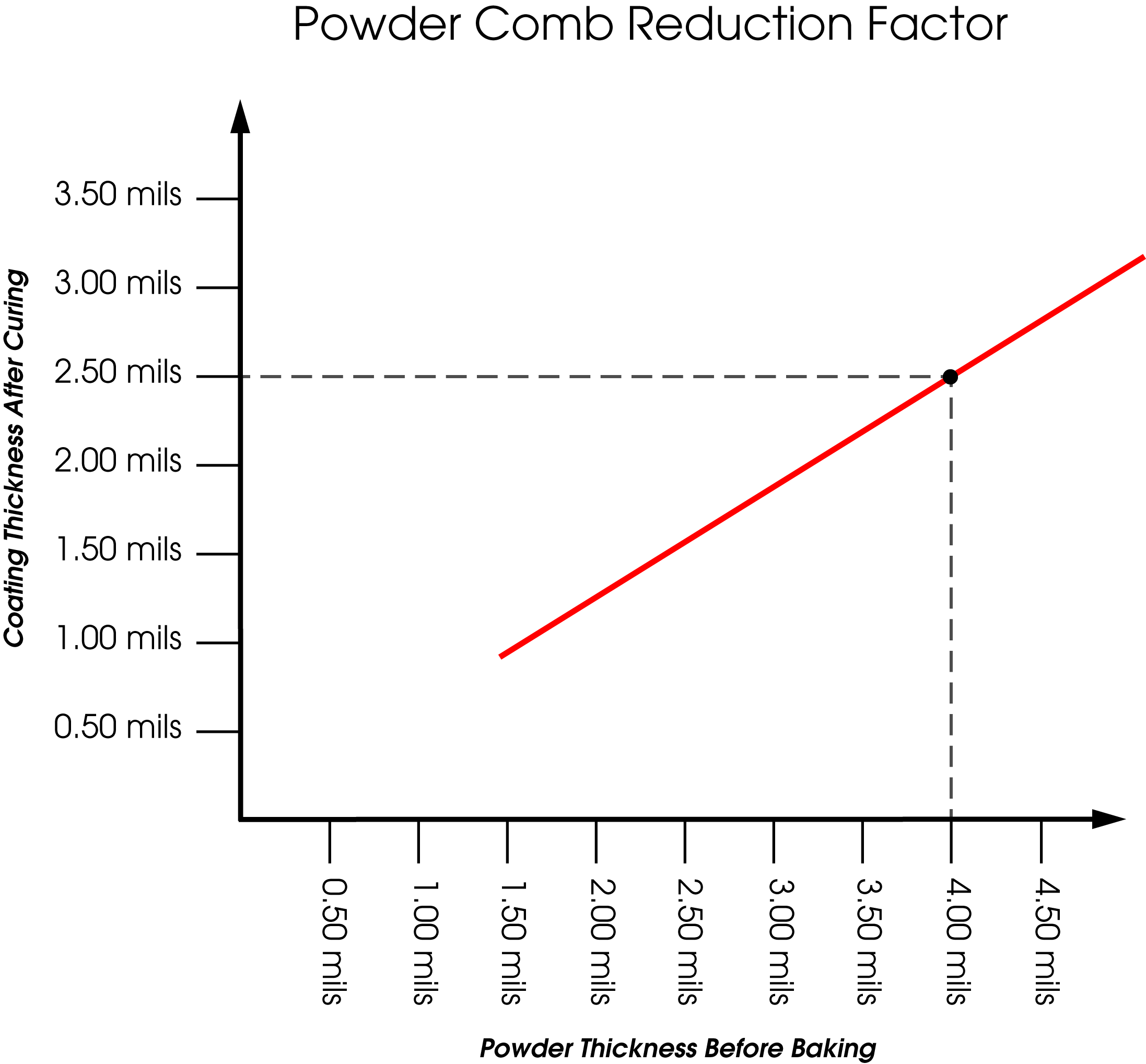

Procedure A en procedure B resulteren alleen in een hoogtemeting van het niet-uitgeharde coatingpoeder. Maar diktespecificaties worden meestal opgegeven in uitgeharde poederdikte. Aangezien coatingpoeders tijdens het uithardingsproces gewoonlijk in dikte afnemen, moet voor deze twee procedures een reductiefactor worden vastgesteld om de uitgeharde laagdikte voor elk specifiek coatingpoeder te voorspellen.

Deze reductiefactor wordt verkregen door de uitgeharde poederdikte te meten at dezelfde plaats waar de meting van de ongeharde poederdikte werd uitgevoerd. Voor de beste nauwkeurigheid moeten metingen voor en na uitharding worden uitgevoerd voor verschillende diktes.

Hier ziet u een voorbeeld van de meetresultaten. Uit deze plot kan een reductiefactor worden bepaald en toegepast op alle toekomstige metingen van de dikte van droge coatingpoeder om een uitgeharde dikte te voorspellen.

Procedure C van ASTM D7378 beschrijft een relatief nieuw type instrument, zoals de PosiTest PC Powder Checker. Het is een ultrasoon toestel dat niet-destructief kan worden gebruikt op niet-uitgehard poeder om de dikte van de uitgeharde film te voorspellen.

De PosiTest PC Powder Checker is handbediend, werkt op batterijen en is geschikt voor de meeste poeders. Dankzij de eenvoudige bediening en het robuuste ontwerp kan hij snel en efficiënt worden gebruikt door lijnoperators.

Contactloze coatingdikte-instrumenten hebben het voordeel dat ze niet destructief zijn. Dit betekent dat de gemeten componenten na de meting zonder beschadiging opnieuw in het proces kunnen worden gebracht.

Om te werken drukt u op het "vinkje" en houdt u het ongeveer 19 mm (0,75") van het onderdeel af gedurende 1 tot 3 seconden. Het voorspelde resultaat voor de uitgeharde dikte verschijnt onmiddellijk op het display.

De normale standard voor het meten van de poederdikte is de mil, waarbij 1 mil gelijk is aan een duizendste van een inch (1/1000"). Dus als de door de fabrikant opgegeven dikte 2 tot 5 mil bedraagt, moet de uiteindelijke uitgeharde dikte van het poeder tussen 0,002 en 0,005 van een inch liggen.

De metrische meeteenheid wordt de micron genoemd, waarbij 25,4 micron gelijk is aan 1 mil. Applicateurs moeten het poeder gelijkmatig en volgens het productspecificatieblad aanbrengen.

Poedercoating blijft de snelst groeiende van alle afwerkingstechnologieën. Het is een aantrekkelijke verfachtige beschermende afwerking die lang meegaat en zeer goed bestand is tegen spanen, krassen en verbleken. Het verstrekt een naadloze deklaag van een vrijwel onbeperkte selectie van kleuren, texturen en afwerking.

Poedercoating is een kosteneffectief proces in één stap, waarbij geen opeenvolgende lagen en lange uithardingstijden nodig zijn. De gebruikte poederdeeltjes zijn een mengsel van fijngemalen pigment- en harsdeeltjes. Geladen poederdeeltjes worden overgebracht op een elektrisch geaard oppervlak. Er bestaan verschillende procédés voor het aanbrengen van poeder. Deze toepassingen variëren van elektrostatisch spuiten voor dunnere coatings (0,001"-0,010") tot dompelen in een wervelbed voor dikkere coatings (0,007"-0,040").

Tijdens het uithardingsproces wordt het poeder versmolten tot een gladde coating. Afhankelijk van het proces worden de poeders thermisch (convectie of infrarood) of UV-gehard. De gebruikte poeders kunnen ofwel thermoplastisch zijn (dezelfde chemische samenstelling na heruitvloeiing) ofwel thermohardend (chemisch vernet met zichzelf of andere reactieve componenten).

Poedercoating wordt al meer dan 50 jaar gebruikt op metalen oppervlakken. Recente ontwikkelingen hebben het gebruik ervan uitgebreid tot keramiek, plastic (nylon en polycarbonaat) en MDF (vezelplaat met gemiddelde dichtheid). Er lopen studies om het gebruik van poedercoating uit te breiden naar substraten zoals hardhout, laminaatvloeren en spaanplaten.

In tegenstelling tot thermisch uitgeharde poeders, scheiden UV-uithardende poeders de smelt- en filmvormingsfase van de uiteindelijke uithardingsfase. Korte golf infrarood en convectiewarmte maken het mogelijk relatief lage temperaturen te gebruiken voor het smeltproces. Het resultaat is een uitharding bij lagere temperatuur en een betere vloeiing. De voor uitharding vereiste UV-golflengte en -tijd zijn gebaseerd op de kleur en de verwachte laagdikte. De laagdikte kan variëren van 20 tot 100 micron (1 tot 4 mils). De belangrijkste uitdagingen van UV-uitharding zijn de huidige kosten van de benodigde poeders, en de noodzaak om het UV-licht zo te positioneren dat 100% dekking verzekerd is.

Aangezien UV-uitharding geen hoge temperaturen vereist om uit te harden, kan de benodigde ruimte, transportbanden en rekken voor het koelproces aanzienlijk worden verminderd. In tegenstelling tot thermische uitharding biedt UV onmiddellijke uitharding, waardoor de verwerkingscapaciteit aanzienlijk toeneemt. De procesbesparingen zijn aanzienlijk door de vermindering van energie en apparatuur die nodig is voor verwarming. UV-poeders zijn ook gemakkelijk te reinigen en te recycleren, terwijl het een VOC-vrij proces is.

De beschikbare markten worden groter omdat de lagere procestemperaturen het mogelijk maken om warmtegevoelige substraten (g vezelplaat met gemiddelde dichtheid en kunststoffen) te poedercoaten. De kosten voor het poedercoaten van grote onderdelen (g motorblokken) die fungeren als koellichamen voor thermische uitharding, worden ook aanzienlijk verlaagd met UV-uitharding.

Coatings zijn ontworpen om hun beoogde functie het best te vervullen wanneer zij worden aangebracht binnen een strak diktebereik zoals gespecificeerd door de fabrikant. Dit garandeert optimale productprestaties. Veel fysische en uiterlijke eigenschappen van de afgewerkte coating worden beïnvloed door de laagdikte. De laagdikte kan van invloed zijn op de kleur, glans, hechting, flexibiliteit, slagvastheid en hardheid van de coating. De pasvorm van geassembleerde stukken na de coating kan worden beïnvloed wanneer de laagdikte niet binnen de tolerantie valt. Daarom moeten coatings binnen bepaalde minimale en maximale laagdikte specificaties worden aangebracht om het beoogde gebruik ervan te optimaliseren.

Wanneer onvoldoende poedercoating wordt aangebracht, biedt deze onvoldoende dekking en bescherming. Voor metalen bijvoorbeeld is een voldoende dikte van de deklaag vereist voor een adequate bescherming tegen milieu-invloeden zoals corrosie (staal) of oxidatie (aluminium). Bovendien kan een onvoldoende dikte van de poedercoating leiden tot een slechte oppervlakteafwerking en een ongewenst uiterlijk of kleur.

De dikte van de poedercoating kan ook van invloed zijn op de slagvastheid, de flexibiliteit, de hardheid, de randdekking, de spaanbestendigheid, de weersbestendigheid, de weerstand tegen zoutnevel en het vermogen om glans te behouden. Fabrikanten verstrekken een productiespecificatieblad voor poedercoatmaterialen. Poedercoaters proberen een gelijkmatige laag aan te brengen die aan die specificatie voldoet. De resultaten van poedercoatingmetingen stellen de coater in staat zijn coatingproces aan te passen aan de specificaties.

Op vezelplaat met gemiddelde dichtheid (MDF) bijvoorbeeld varieert de dikte van poedercoating meestal tussen 1 en 8 mils (25 tot 200 micron) of zelfs hoger voor thermoplastische coatings. Meestal wordt de afwerking duurzamer met een dikkere laagdikte. Fabrieksspecificaties vragen vaak om een tolerantie van ±1 mil. Dit kwaliteitsniveau kan niet worden bepaald door er alleen maar at te kijken.

Er zijn nog andere voordelen verbonden aan het nauwkeurig meten van de laagdikte, hetzij om te voldoen aan ISO-, kwaliteits- en klantvereisten voor procescontrole, hetzij om de kosten te beheersen. Wanneer bedrijven de coatingkwaliteit van binnenkomend materiaal niet controleren en verifiëren, verspillen ze geld aan het opnieuw bewerken van het product. Door hun applicatieapparatuur te controleren zorgen ze ervoor dat de coating wordt aangebracht volgens de aanbevelingen van de fabrikant. Het aanbrengen van een te grote laagdikte brengt het risico van onvolledige uitharding met zich mee en kan de algehele efficiëntie drastisch verminderen. Te veel poedercoating kan leiden tot slechte hechting en heeft de neiging om van het substraat af te bladderen of af te breken. Regelmatig testen kan het aantal interne herbewerkingen en terugzendingen van klanten wegens afwerkingsfouten verminderen.

High-tech apparatuur voor kwaliteitscontrole kan bedrijven helpen hun coatinggebruik te maximaliseren en hun resultaat te verbeteren. In het verleden was dure en complexe kleur- en diktetestapparatuur vooral bedoeld voor grotere bedrijven met grotere budgetten. Echter, in de afgelopen jaren is apparatuur voor kwaliteitscontrole in prijs gedaald, terwijl de technologische vooruitgang is toegenomen, waardoor de aanschaf van apparatuur praktischer en betaalbaarder is geworden voor kleinere bedrijven met een kleiner budget.

De technologische vooruitgang is de sleutel geweest tot de groeiende beschikbaarheid van diktetestapparatuur. Deze verbeteringen hebben de fabrikanten geholpen om apparaten te produceren die kleiner en draagbaarder, robuuster en gebruiksvriendelijker zijn. Diktemeters zijn ook in prijs gedaald omdat de materialen waarmee ze worden gemaakt overvloediger aanwezig zijn. Dezelfde materialen worden in massa geproduceerd voor gebruik in mobiele telefoons en computers.

De dikte van de poedercoating kan op verschillende manieren worden gemeten, afhankelijk van het substraat en of de test voor of na uitharding van het poeder wordt uitgevoerd. De ASTM heeft een reeks documenten waarin deze technieken worden beschreven.

DAVID BEAMISH (1955 - 2019), voormalig president van DeFelsko Corporation, een in New York gevestigde fabrikant van handbediende testinstrumenten voor coatings die wereldwijd worden verkocht. Hij had een diploma burgerlijk ingenieur en meer dan 25 jaar ervaring in het ontwerpen, produceren en op de markt brengen van deze testinstrumenten in verschillende internationale industrieën, waaronder industriële verf, kwaliteitsinspectie en productie. Hij gaf trainingen en was actief lid van diverse organisaties waaronder NACE, SSPC, ASTM en ISO.