DeFelsko produceert handbediende, niet-destructieve ultrasone laagdiktemeters die ideaal zijn om de droge laagdikte van coatings op kunststof niet-destructief te meten. Veel industrieën gebruiken deze niet-destructieve technologie nu in hun kwaliteitsprogramma's.

Twee modellen zijn ideaal voor plastic substraten.

Het meten van toepassingen:

Aanvullende opmerkingen:

Sommige kunststof coatingsystemen worden in een aantal lagen aangebracht om het gewenste doel te bereiken. Onze PosiTector 200 B1 is de ideale oplossing wanneer applicateurs alleen de uiteindelijke, totale dikte van de coating hoeven te weten.

De PosiTector 200 B1 is direct klaar om de meeste kunststof coatingtoepassingen te meten. Hij heeft een meetbereik van 13 tot 1000 micron (0,5 tot 40 mils) en is ideaal voor het meten van de totale dikte van het coatingsysteem. Hij hoeft voor de meeste toepassingen niet gekalibreerd te worden, is schakelbaar in mils/microns en heeft een groot, slagvast Lexan display.

Voor wie vertrouwd is met magnetische coatingdiktemeters, is het gebruik van ultrasone coatingdiktemeters eenvoudig en intuïtief. De meetmethode is eenvoudig en niet-destructief.

Coatings met ruwe oppervlakken vormen een uitdaging voor elke meetmethode en ultrasoon testen is geen uitzondering. De PosiTector 200 is uitgerust om deze situaties aan te kunnen.

At microscopisch niveau kan de dikte variëren (zie Fig.2). Betekenisvolle diktemetingen worden het best verkregen door meerdere metingen te doen op dezelfde algemene locatie en het gemiddelde van de resultaten te nemen.

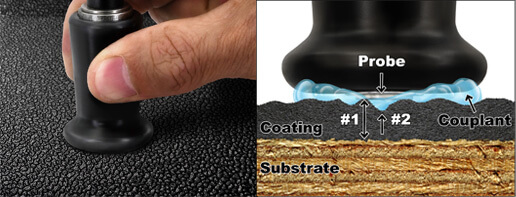

Op ruwe oppervlakken identificeert de PosiTector 200 gewoonlijk de dikte vanaf de top van de coating tot aan het substraat. Dit wordt weergegeven door afstand #1 in Fig.2. Couplant vult de holtes tussen de sonde en de coating om de ultrasone puls te helpen de coating binnen te dringen.

Ernstige ruwheid kan ervoor zorgen dat de meter lage diktes weergeeft (afstand #2). Dit gebeurt omdat echo's van de koppeling/coating interface sterker zijn dan de koppeling coating/substraat. De PosiTector 200 heeft een unieke door de gebruiker instelbare SET RANGE functie om ruwheidsecho's te negeren.

Voor deze toepassingen biedt de geheugenmodus van de PosiTector 200 hulp. Als het geheugen is ingeschakeld, berekent en toont de PosiTector 200 het aantal genomen metingen, het gemiddelde van die metingen, de standard van die metingen en de hoogste en laagste metingen (zie Fig.3). Het meegeleverde koppelmiddel werkt beter dan water op ruwe oppervlakken.

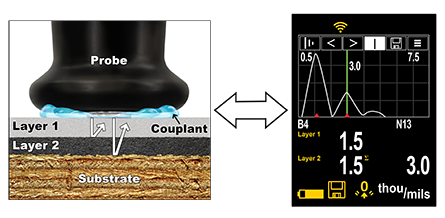

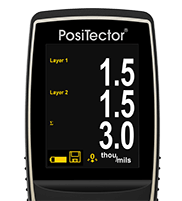

De PosiTector 200 B3 kan BEIDE de totale dikte van het coatingsysteem meten EN tot 3 individuele laagdiktes in een meerlagensysteem. Hij heeft ook een grafische uitlezing voor een gedetailleerde analyse van het coatingsysteem.

In bovenstaand voorbeeld is laag 1 1,5 mils dik. Laag 2 is 1,5 mil dik. De totale dikte is 3,0 mils. Het grafische LCD toont twee "pieken" die twee materiaalinterfaces voorstellen. In twee stappen wordt het instrument aangepast voor toepassingen met meerdere lagen.

Zowel het interieur als het exterieur van auto's bevatten een groot aantal kunststof onderdelen. Heel vaak moeten deze kunststof onderdelen worden gecoat, zowel om esthetische redenen als ter bescherming.

Interieurcomponenten zoals dashboards, deurpanelen, airbagdeksels, stuurwielen etc. zijn om twee redenen moeilijker te meten. Ten eerste zijn veel onderdelen te klein of te geometrisch complex voor de PosiTector 200 om goed te kunnen bereiken. Ten tweede hebben sommige onderdelen een zeer dunne coating of een coating die te ruw is voor de meter om consistent te meten. De meter presteert het best op een glad, vlak, hard oppervlak met een coatingdikte van at 13 micron (0,5 mil).

Exterieurcomponenten zoals bumpers, spiegelkappen, zijbekledingen, enz. kunnen worden gemeten op voorwaarde dat de PosiTector 200 sonde weer toegang heeft tot het te meten oppervlak. De meter kan de totale dikte van de meeste toepassingen meten en kan enkele afzonderlijke lagen in een meerlaags systeem meten.

Automotive coatingsystemen bestaan uit meerdere coatinglagen. Het basismodel van PosiTector 200 B1 kan de totale dikte van deze coatingsystemen meten.

De hechtingsbevorderende en primerlagen in automobieltoepassingen zijn meestal te dun voor het meer advanced PosiTector 200 B3 model om afzonderlijk te meten. Dus combineert het instrument hun diktes met de dikte van de basislaag om een totaalresultaat te verkrijgen. De toplaag, blanke laklaag, wordt afzonderlijk en individueel gemeten.

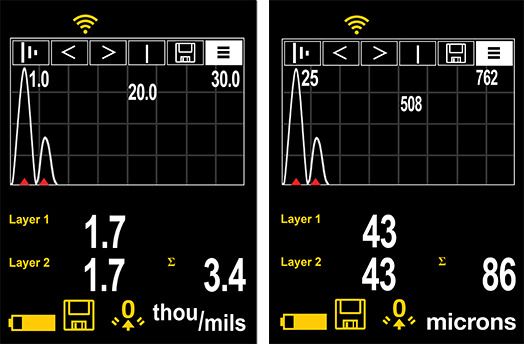

Figuur 5 is typerend voor de resultaten van de PosiTector 200 B3 op kunststof buiten auto's. De afbeelding links toont een meting in imperiale eenheden (mils). De rechter afbeelding is de equivalente meting in metrische eenheden (microns). Hoewel het coatingsysteem uit 4 lagen bestaat, combineert het instrument de diktes van de eerste 3 lagen (adhesion promoter, primer, base coats) in één waarde van 1,7 mils (43 micron). De uiteindelijke blanke toplaag wordt afzonderlijk gemeten als 1,7 mils (43 micron). De totale dikte van het coatingsysteem is 3,4 mils (86 micron).

Dit resultaat is nuttig wanneer de uiteindelijke dikte van de blanke lak de belangrijkste te bepalen laag is. Auto detailers gebruiken deze functie om de resterende hoeveelheid blanke lak te bekijken tijdens het polijsten. Applicateurs gebruiken deze functie om een consistente laagdikte te garanderen.

De in dit artikel besproken ultrasone sondes hebben een vlak meetoppervlak met een diameter van 8 mm (0,3") dat volledig contact moet maken met de gecoate kunststof voor de beste meetresultaten. Metingen op gebogen oppervlakken kunnen een gemiddelde van meerdere metingen vereisen voor zinvolle resultaten.

Ultrasone meting van de laagdikte gebeurt door een ultrasone trilling in een coating te sturen met behulp van een sonde en een op het oppervlak aangebracht koppelmiddel. Een fles van 4 oz van een gewone glycolgel op waterbasis wordt met elk instrument meegeleverd. Op gladde, horizontale oppervlakken kan ook een druppel water als koppelmiddel dienen.

Nadat een druppel couplant op het oppervlak van het gecoate onderdeel is aangebracht, wordt de sonde vlak op het oppervlak geplaatst. Indrukken start een meting (zie Fig.6). Als de sonde wordt opgetild na een dubbele pieptoon of als het groene indicatielampje knippert, wordt de laatste meting op het LCD-scherm weergegeven. Een tweede meting kan at dezelfde plek worden uitgevoerd door de sonde op het oppervlak te blijven houden. Veeg de sonde en het oppervlak schoon met een tissue of zachte doek als je klaar bent.

Meetnauwkeurigheid

De nauwkeurigheid van elke ultrasone meting hangt rechtstreeks samen met de geluidssnelheid van de te meten afwerking. Omdat ultrasone instrumenten de doorgangstijd van een ultrasone puls meten, moeten zij worden gekalibreerd voor de "geluidssnelheid" in dat specifieke materiaal.

Vanuit praktisch oogpunt variëren de waarden van de geluidssnelheid niet veel tussen de in de kunststofindustrie gebruikte coatingmaterialen. Daarom hoeven ultrasone laagdiktemeters meestal niet te worden aangepast aan de fabriekskalibratie-instellingen.

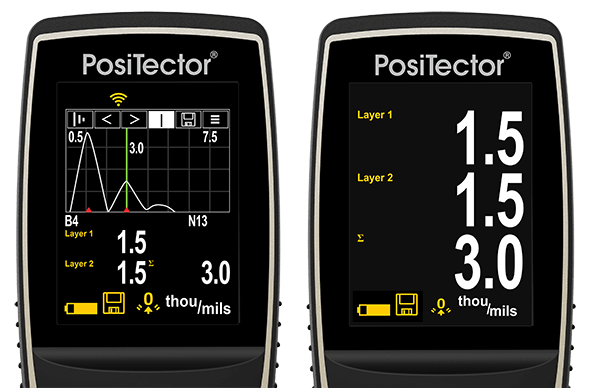

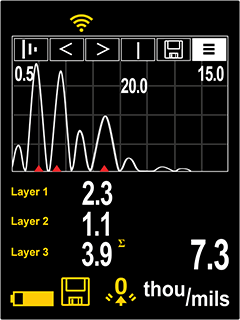

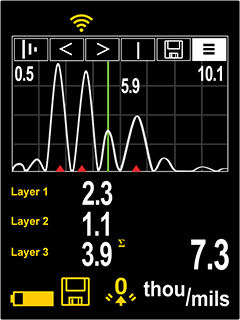

De rechterkant van het scherm van de PosiTector 200 kan worden gebruikt om een grafische weergave van de ultrasone puls weer te geven terwijl deze door het coatingsysteem gaat. Dit krachtige hulpmiddel stelt de gebruiker in staat om beter te begrijpen wat de meter "ziet" onder het oppervlak van de coating.

Terwijl de sonde wordt ingedrukt en de ultrasone puls door het coatingsysteem gaat, stuit de puls op dichtheidsveranderingen at de interfaces tussen de coatinglagen en tussen de coating en het substraat.

Een "piek" geeft deze raakvlakken weer. Hoe groter de verandering in dichtheid, hoe hoger de piek. Hoe geleidelijker de verandering in dichtheid, hoe breder de piek. Bijvoorbeeld, twee coatingslagen van hoofdzakelijk hetzelfde materiaal die "gemengd" zijn, zouden een lage, brede piek opleveren. Twee materialen met een zeer verschillende dichtheid en een goed gedefinieerd grensvlak zouden een hoge, smalle piek opleveren.

De PosiTector 200 B3 kiest de hoogste pieken bij het bepalen van de laagdikte. Bijvoorbeeld, als het aantal lagen is ingesteld op 3, worden de 3 hoogste pieken tussen de Lo & Hi bereiken geselecteerd als de interfaces tussen deze lagen. De pieken die de meter selecteert, worden aangegeven met rode driehoekige pijlen (zie Fig.9).

In Afb. 9 worden de bovenste(Lo = 0,5 mils) en onderste(Hi = 15,0 mils) Range-waarden weergegeven als twee horizontale lijnen at de boven- en onderkant van het grafische gebied. Lo (de minimumgrens) staat bovenaan. Hi (de maximumgrens) staat onderaan. Echo's of pieken (diktewaarden) buiten deze bereiken worden genegeerd. Bereikwaarden worden ingesteld en gewijzigd met de menuoptie SET RANGE.

Deze grafische weergave kan worden gemanipuleerd met de menu-optie SET RANGE. Naast de mogelijkheid om de bereikwaarden aan te passen, kan een cursor overal tussen de twee bereikwaarden worden geplaatst om andere pieken te onderzoeken.

Conventionele magnetische en wervelstroommeters werken alleen op metalen. Dus heeft de kunststofindustrie vertrouwd op andere meettechnieken, waaronder:

Deze technieken zijn tijdrovend, moeilijk uit te voeren en onderhevig aan interpretatie door de operator en andere meetfouten. Toepassers vinden destructieve methoden onpraktisch. Om een statistisch representatief monster te verkrijgen, moeten wellicht verschillende houtproducten van een partij worden gesloopt als onderdeel van het destructieve testproces.

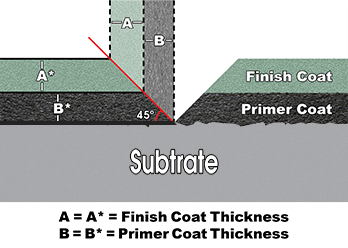

Een typische destructieve techniek bestaat erin het gecoate onderdeel in een dwarsdoorsnede te snijden en de laagdikte te meten door de snede microscopisch te bekijken. Een andere doorsnedetechniek maakt gebruik van een microscoop op schaal om een geometrische incisie door de droge-filmcoating te bekijken. Hiertoe maakt een speciaal snijgereedschap een kleine, nauwkeurige V-groef door de coating en in het substraat (zie Fig.11). Er zijn meetinstrumenten beschikbaar met snijpunten en verlichte vergrootglazen. Een gedetailleerde beschrijving van deze testmethode staat in ASTM D4138-07a, "Standard Practice for Measurement of Dry Film Thickness of Protective Coating Systems by Destructive, Cross-Sectioning Means".

Hoewel de beginselen van deze methode gemakkelijk te begrijpen zijn, zijn er tal van mogelijkheden om fouten te maken. Het vereist vaardigheid om het monster voor te bereiden en de resultaten te interpreteren. Ook het afstellen van de meetlat op een gekarteld of onduidelijk grensvlak kan tot onnauwkeurigheid leiden, vooral tussen verschillende operators. Deze methode wordt gebruikt wanneer goedkope, niet-destructieve methoden niet mogelijk zijn, of als middel om niet-destructieve testresultaten te bevestigen.

Met de komst van ultrasone instrumenten zijn veel coaters overgestapt op niet-destructieve inspectie.

Wat is de toepassing?

Bij het coaten van kunststoffen, met name in de automobielindustrie, worden verschillende coatinglagen aangebracht om een volledig esthetisch uiterlijk en beschermende eigenschappen te verkrijgen. Niet alleen is de afwerking aan de buitenkant vaak een sterke afspiegeling van de kwaliteit en duurzaamheid van kostbare consumentenproducten, maar ook moeten coatings voor kunststofonderdelen de uitdagingen aangaan die uniek zijn voor kunststofsubstraten, zoals hechting, flexibiliteit en temperatuurbeperkingen.

Gangbare kunststofsubstraten (d.w.z. polyethyleen, polypropyleen, thermoplastische polyolefine, ABS, nylon, PVC) zijn niet poreus, bestand tegen de meeste oplosmiddelen, en hebben een lage oppervlakte-energie in vergelijking met andere materialen. Daardoor is het kunststofoppervlak moeilijk te bevochtigen en hebben de coatings weinig kans om te hechten door in te dringen of zich fysiek vast te zetten in onregelmatigheden in het oppervlak. Om deze moeilijkheden tegen te gaan, worden adhesiebevorderaars gebruikt als verfadditieven of als primers om de hechting van coatings aan hun substraten te bevorderen. Een adhesiebevorderaar heeft gewoonlijk een affiniteit voor het substraat en de aangebrachte coating, waardoor de aangebrachte coatings aan de beoogde prestatie-eisen kunnen voldoen.

Auto-coatings

In autolakken verwijst de term adhesiebevorderaar naar de primer (meestal gechloreerde polyolefine of andere gemodificeerde polyolefines), die de hechting van de volgende laklaag aan het kunststof vergemakkelijkt. Gewoonlijk worden adhesiepromotors aangebracht om een droge laagdikte van 0,3 - 0,5 mils (7,5 - 12,5 µm) te bereiken. Aangezien de dikte van de adhesiebevorderaar onder de aanbevolen 1 mil (25 µm) individuele laagdikte ligt, kan het voor een ultrasone meter moeilijk zijn deze van de volgende lagen te onderscheiden.

Primers vullen kleine onvolkomenheden van het gietproces op en kunnen een geleidende laag vormen die het elektrostatisch aanbrengen van volgende coatinglagen vergemakkelijkt. Primers beschermen het substraat ook tegen potentieel schadelijke UV-energie van de zon en bieden weerstand tegen chemicaliën (benzine) en vochtigheid. Vaak worden primers geformuleerd met een kleurcodering om een minimale laagdikte van de grondlaag mogelijk te maken en het effect van steenslag te minimaliseren.

Basecoat is de coatinglaag die zorgt voor de meeste kleur, fysieke prestaties en esthetische effecten. Kleurbestendige basecoats bevatten vaak speciale pigmenten, zoals de metallic afwerking die gebruikelijk is in autolakken. Basislakken kunnen in één of meerdere lagen worden aangebracht. Afhankelijk van de applicatiemethode kan het voor een ultrasone meter een uitdaging zijn om onderscheid te maken tussen meerdere basecoat-lagen.

Bestendige blanke lakken vormen de beschermende interfaces tegen omgevingsfactoren zoals ets, vogelpoep, krassen van autowasstraten en steenslag. Hoewel blanke lakken in combinatie met de basislak worden gebruikt om de uiteindelijke afwerking te vormen, vormen ze akoestisch gezien een belangrijke interface tussen de coatinglagen en zijn ze dus te onderscheiden van eerder aangebrachte lagen.

Aangezien auto-coating een van de duurste processen in de auto-assemblage is, zijn fabrikanten en assembleurs voortdurend op zoek naar technologische verbeteringen. Eén zo'n applicatiemethode wordt nat-in-nat genoemd, waarbij watergedragen coatings direct over elkaar worden aangebracht zonder de vorige lagen te laten uitharden. Dergelijke methoden minimaliseren het gebruik van energie, verf en de vereisten voor herbewerking, zonder dat dit ten koste gaat van de kwaliteit van het eindresultaat. Helaas veroorzaakt een nat-in-nat coating een "overgangslaag"-effect (vermenging van afzonderlijke lagen). Het ontbreken van duidelijke akoestische grenzen minimaliseert het vermogen van een ultrasoon instrument om de individuele laagdikte te detecteren.

Fabrikanten en applicateurs hebben lang gedacht dat er geen eenvoudige en betrouwbare manier was om coatings op kunststofsubstraten niet-destructief te meten. Hun gebruikelijke oplossing was om metalen (staal of aluminium) coupons naast het onderdeel te plaatsen en dan de op de coupon aangebrachte dikte te meten met een mechanische of elektronische (magnetische of wervelstroom) meter. Deze arbeidsintensieve oplossing is gebaseerd op de veronderstelling dat een vlakke coupon die in de algemene coatingzone wordt geplaatst hetzelfde verfprofiel krijgt als het kunststof onderdeel in kwestie. Met een ultrasone oplossing kan de gebruiker de totale coatingdikte van het eigenlijke onderdeel meten. Afhankelijk van de gebruikte ultrasone meter en het coatingproces, is een bijkomend voordeel de mogelijkheid om meerdere afzonderlijke lagen te identificeren.

Ultrasone laagdiktemeting is nu een geaccepteerde en betrouwbare testroutine in de houtindustrie. De standard testmethode wordt beschreven in ASTM D6132. "Standard Testmethode voor niet-destructieve meting van de droge laagdikte van aangebrachte organische coatings met behulp van een ultrasone meter (2022, ASTM). Om de ijking van de meter te controleren, zijn er standaarden voor de epoxylaagdikte beschikbaar met certificering die herleidbaar is naar nationale normalisatie-instellingen.

Snelle, niet-destructieve diktemetingen kunnen nu worden uitgevoerd op materialen waarvoor vroeger destructieve tests of laboratoriumanalyses nodig waren. Deze nieuwe technologie verbetert de consistentie en verwerkingscapaciteit in de afwerkingsruimte. Potentiële kostenbesparingen omvatten:

Tegenwoordig zijn deze instrumenten eenvoudig te bedienen, betaalbaar en betrouwbaar.

De laatste jaren is het gebruik van kunststoffen snel toegenomen. Hoewel de automobielindustrie zeker de toon heeft gezet, maken ook andere industrieën op grote schaal gebruik van kunststoffen. Volgens de Society of the Plastics Industry zijn diverse kunststofproducten (die het grootste deel van de kunststofverwerkende industrie uitmaken) de op drie na grootste industrie in de Verenigde Staten. Alleen motorvoertuigen en uitrusting, aardolieraffinage en elektronische componenten en toebehoren overtreffen deze industrie. Hoewel kunststoffen vaak rechtstreeks worden gekleurd als onderdeel van het fabricageproces, moeten veel kunststofonderdelen worden geverfd om het uiterlijk te verbeteren, een kleur te verkrijgen die bij andere onderdelen past, de stabiliteit van het kunststofoppervlak te verbeteren of een gewenst speciaal effect te verkrijgen.

Volgens consultant PG Phillips & Associates bedroeg de wereldmarkt voor autolak in 2001 6,6 miljard dollar. Een steeds groter deel van deze markt betreft het coaten van kunststoffen voor bumpers, buitenpanelen en decoratieve bekleding. Coatingbedrijven en assembleurs in de concurrerende auto-industrie moeten voldoen aan kritische criteria op het gebied van esthetiek en levensduur. Aangezien lakken het duurste proces is in de autofabricage, is er een tegenstrijdige prioriteit om de hoeveelheid tijd, materiaal en herbewerking te minimaliseren en toch te voldoen aan de eisen van prestatieverbeterende technologie en milieuvriendelijkheid. Daarom is een efficiënte meetmethode nodig om toepassingsproblemen in een zo vroeg mogelijk stadium van het coatingproces nauwkeurig en betrouwbaar op te sporen en te corrigeren.

Couplant

Het koppelmiddel wordt gebruikt om een ultrasone trilling van de sonde in de coating te verspreiden. Water is een goed koppelmiddel voor gladde coatings. Gebruik de meegeleverde glycolgel voor ruwere coatings. Hoewel het onwaarschijnlijk is dat het schoonmaakmiddel de afwerking beschadigt of een vlek op het oppervlak achterlaat, raden wij aan het oppervlak te testen door het schoonmaakmiddel op een monster te gebruiken. Als uit de test blijkt dat er vlekken zijn ontstaan, kan een kleine hoeveelheid water worden gebruikt in plaats van couplant. Raadpleeg het veiligheidsinformatieblad op onze website en uw coatingleverancier als u vermoedt dat het schoonmaakmiddel de coating kan beschadigen. Andere vloeistoffen zoals vloeibare zeep kunnen ook worden gebruikt.

Geheugenmodus

De PosiTector 200 Standard modellen kunnen 250 metingen opnemen. PosiTector 200 Advanced modellen kunnen 100.000 metingen opslaan in maximaal 1000 batches voor statistische doeleinden op het scherm, voor afdrukken naar een optionele draadloze Bluetooth printer, of voor downloaden naar een pc met behulp van de meegeleverde USB-kabel en een van de PosiSoft oplossingen.