DeFelsko produceert een handbediende, niet-destructieve laagdiktemeter die ideaal is om de dikte van anodisatie op aluminium te meten.

Om de dikte van anodiseer- en andere dunne coatings efficiënt te controleren, is een nauwkeurige niet-destructieve meetmethode nodig.

Een tweede uitdaging is het meten van anodisatie op kleine of moeilijk bereikbare plaatsen.

De PosiTector 6000 "N" serie wervelstroommeters zijn ideaal voor niet-destructieve metingen van niet-geleidende coatings op non-ferro substraten. De PosiTector 6000 NAS sonde is speciaal ontworpen voor hoge resolutie metingen van anodiseren op aluminium. Hoewel de PosiTector 6000 NAS in staat is om tot 625 μm (25 mils) te meten, is hij het meest nauwkeurig en biedt zijn hoogste resolutie onder 100 μm (4 mils), wat binnen het verwachte bereik van de meeste anodiseer toepassingen ligt.

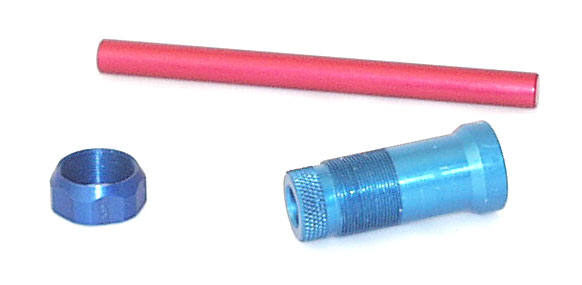

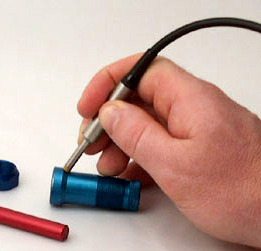

Bij het meten van laagdikte op kleine of moeilijk bereikbare plaatsen is de PosiTector 6000 N Microprobe serie een ideaal meetalternatief. Met sondepunten van 0°, 45° of 90° kunnen diktemetingen worden gedaan in diepe gaten, op kleine richels of op binnendiameters. Wanneer een opspanning of snelkoppelingsadapter wordt gebruikt, hebben de N microprobes identieke specificaties als de NAS tasters.

Voor actuele prijzen of om deze anodiseer dikte instrumenten te bestellen, bezoek onze Verkoop pagina.

Anodiseren is een elektrochemisch conversieproces dat al sinds de jaren 1930 bestaat. Verschillende metalen kunnen worden geanodiseerd, waaronder aluminium, magnesium, titanium en tantaal. Geanodiseerd aluminium wordt in veel toepassingen gebruikt vanwege de lage kosten, de esthetische kwaliteiten en de ideale mechanische eigenschappen.

In tegenstelling tot de meeste beschermende coatings, verandert anodiseren permanent de buitenstructuur van het metaal. Wanneer aluminium wordt blootgesteld aan air , ontwikkelt het van nature een dunne laag aluminiumoxide die het aluminium beschermt tegen verdere oxidatie. Het anodiseerproces maakt het geoxideerde oppervlak veel dikker, tot enkele duizendsten van een inch dik. De hardheid van de geanodiseerde aluminiumoxidelaag evenaart die van een diamant, waardoor de slijtvastheid van het aluminium verbetert. De toegevoegde diepte van de oxidelaag verbetert de corrosieweerstand van het aluminium, terwijl het reinigen van het oppervlak eenvoudiger wordt. De poreuze aard van bepaalde soorten anodisatie maakt het mogelijk om het aluminium in verschillende kleuren te verven, waardoor het aantrekkelijker wordt.

Anodiseren gaat meestal tot 5 mils dikte. De drie meest voorkomende varianten van aluminium anodiseren zijn chromisch anodiseren (type I), zwavelhoudend anodiseren (type II) en hard anodiseren (type III).

Het aluminium onderdeel wordt opgehangen aan gestripte aluminium of titanium rekken die voor een goed elektrisch contact zorgen. Tijdens het anodiseerproces worden de onderdelen bevestigd en de rekken hangen in een reeks tanks.

Een alternatief voor rekken is anodiseren in bulk, wat meer ideaal is voor het anodiseren van kleine, onregelmatig gevormde onderdelen zoals klinknagels, hulzen en medische naven. In plaats van rekken worden onderdelen verwerkt in mandjes van geperforeerd aluminium, plastic of titanium. Of u nu coil- of batchproductie nodig hebt, anodiseren biedt een van de beste opties voor aluminiumafwerking in de industrie.

Een ander alternatief is het coil anodiseren. Coil aluminium wordt vooraf geanodiseerd om de afwerkingskosten te verlagen, productietijd te besparen en de materiaalbehandeling te verminderen. De voordelen van voorgeanodiseerd aluminium kunnen worden toegepast op de meeste producten die uit plaat of rol worden vervaardigd. Producten die gemaakt zijn van extrusies, gietstukken, staven, staven of platen zijn beperkt tot stuk anodiseer processen zoals rekken of bulk.

Hoewel de meeste aluminiumlegeringen aluminiumoxide opbouwen in een anodiseertank, hebben ze de neiging om verschillend te anodiseren. Sommige legeringen zijn moeilijker te anodiseren, terwijl andere een iets andere kleurschakering krijgen. Wanneer geanodiseerd, bieden verschillende legeringen verschillende niveaus van bewerkbaarheid (machinaal bewerken, slijpen, polijsten), milieuvriendelijke eigenschappen, en dimensionale stabiliteit.

Anodiseren is een zeer effectieve en wenselijke manier om aluminium af te werken. Enkele van de belangrijkste voordelen van anodiseren zijn:

De parameters van het anodiseerproces zijn van grote invloed op de eigenschappen van het gevormde oxide. Het gebruik van lage temperaturen en zuurconcentraties levert een minder poreuze en hardere coating op. Hogere temperaturen en zuurgehalte, samen met langere onderdompeltijden levert zachtere, meer poreuze coatings op. Kleine veranderingen in de legering zelf of in een van deze parameters kunnen de coating aanzienlijk beïnvloeden.

Door verschillende procescontroles en meettechnieken kunnen anodiseerders de anodiseerhuid controleren en corrigeren. Een van de meest kritische kwaliteitscontroles voor anodiseren is de dikte. De anodisatiedikte kan niet-destructief worden gemeten met een wervelstroom-coatingdiktemeter of door het gewicht per oppervlakte-eenheid te berekenen. De eenvoud van de wervelstroommethode is niet alleen efficiënter dan de rekenmethode, maar stelt de inspecteur ook in staat te controleren of er voldoende anodisatie plaatsvindt over alle oppervlakken van het onderdeel.

Geanodiseerde producten en onderdelen worden gebruikt in duizenden commerciële, industriële en consumententoepassingen:

AAC (Aluminum Anodizers Council)

AEC (Aluminum Extruders Council)

FGIA (Fenestration & Glazing Industry Alliance) - Voorheen AAMA-Architectural Manufacturers Association.

MIL-A-8625-Anodischecoatings voor aluminium en aluminiumlegeringen

MIL-STD-171-Standard voor het afwerken en behandelen van oppervlakken

ASTM B244-09-Standard Testmethode voor het meten van de dikte van anodische deklagen op aluminium en andere niet-geleidende deklagen op niet-magnetische basismetalen met wervelstroominstrumenten

ASTM B487-85-Standard Testmethode voor het meten van de dikte van metaal- en oxidelagen door microscopisch onderzoek van een dwarsdoorsnede.

ASTM B137-95-Standard Testmethode voor meting van coatingmassa per oppervlakte-eenheid op anodisch gecoat aluminium

ASTM B136-84-Standard Methode voor het meten van de vlekbestendigheid van anodische deklagen op aluminium

ASTM B457-67-Standard Testmethode voor het meten van de impedantie van anodische deklagen op aluminium

ASTM B580-79-Standard specificatie voor anodische oxidelagen op aluminium

ASTM B680-80-Standard Testmethode voor de afdichtingskwaliteit van anodische deklagen op aluminium door oplossing in zuur

ASTM B893-98-Specificatievoor het hardcoaten anodiseren van magnesium voor technische toepassingen

AMS2468-Hardcoatingbehandeling van aluminiumlegeringen

AMS2469-Hardcoatingbehandelingvan aluminium en aluminiumlegeringen

AMS2471 - Anodischebehandeling van aluminiumlegeringen, zwavelzuurproces, proces-ontharding

AMS2472 - Anodischebehandeling van aluminiumlegeringen, zwavelzuurproces, proces geverfd

AMS-A-8625-Anodischecoatings voor aluminium en aluminiumlegeringen (kopie van MIL-A-8625)

ISO 7599 - Anodiserenvan aluminium en zijn legeringen; Algemene specificaties voor anodische oxidelagen op aluminium

ISO 8078 - Anodischebehandeling van aluminiumlegeringen - Zwavelzuurproces, ongeverfde deklaag

ISO 8079 - Anodischebehandeling van aluminiumlegeringen - Zwavelzuurproces, geverfde coating

ISO 10074-Specificatievoor harde anodische oxidatiecoatings op aluminium en zijn legeringen

BS/DIN EN 2101-Specificatievoor chroomzuuranodisatie van aluminium en smeedbare aluminiumlegeringen

BS/DIN 2284-Specificatievoor het anodiseren met zwavelzuur van aluminium en smeedbare aluminiumlegeringen

BS/DIN 2536-Hardanodiseren van aluminiumlegeringen

BS/DIN 2808-Anodiserenvan titaan en titaanlegeringen

DIN EN ISO 7599 - Anodiseren vanaluminium en aluminiumlegeringen - Methode voor het specificeren van decoratieve en beschermende anodisch geproduceerde oxidelagen op aluminium