Dit artikel bespreekt het proces van dolly om te zorgen voor een sterke hechting at het raakvlak tussen dolly en het belang ervan voor het maximaliseren van de herhaalbaarheid van pull-off hechtingstesten.

Draagbare pull-off hechtingstesters, zoals de PosiTest ATmeten de kracht die nodig is om een coating met een bepaalde diameter los te trekken van het substraat. Deze gemeten pull-off kracht geeft een directe indicatie van de hechtsterkte tussen de coating en het substraat. Door het elimineren van bronnen van variatie, zoals onbedoelde hechtingsfouten tussen de lijm en slecht voorbereide dollies, worden de resultaten van hechtingstesten nog betekenisvoller en voorspelbaarder.

De belangrijkste onderdelen van een trekkrachtmeetapparaat zijn een drukbron, een drukmeter en een actuator. Tijdens het gebruik wordt het vlakke oppervlak van een trekstang (dolly) op de te beoordelen coating. Nadat de lijm is uitgehard, wordt een koppelstuk van de actuator aan de dolly bevestigd. Door de drukbron te activeren wordt de druk langzaam verhoogd naar de actuator in het systeem. Wanneer de druk in de actuator groter wordt dan de hechtsterkte tussen de coating en het substraat, vindt scheiding plaats en tilt het geheel van actuator dolly dolly de coating van het substraat (zie afbeelding 1). De maximale drukindicator van de manometer van het systeem geeft direct de druk aan at de verwijdering plaatsvond.

Raadpleeg voor meer informatie over de theorie en vereisten van trekproeven de twee meest toepasselijke internationale normen, ISO 4624 "Verven en vernissen - Trekproef voor hechting" en ASTM D4541-"Standard Testmethode voor treksterkte van coatings met behulp van draagbare hechtingstesters".

Dollies voor pull-off hechtingstesters worden gemaakt van een grote verscheidenheid aan metalen, waaronder aluminium, koolstofstaal en roestvrij staal. Hoewel de tests in dit onderzoek gericht waren op de aluminium dollies voor eenmalig gebruik die worden gebruikt met de DeFelsko PosiTest AT pull-off hechtingstester zoals geïdentificeerd in de voorgestelde bijlage A5 van ASTM D 4541 (zie figuur 2), zijn de besproken principes van toepassing op alle dolly . Dolly voorbereiding van Dolly bestaat meestal uit drie belangrijke stappen: ontvetten, schuren en reinigen.

Ontvetten is het verwijderen van sporen van olie of vet van het te verlijmen oppervlak. Dit kan ook olie zijn van de huid van de persoon die de dolly hanteert. Schuren is een agressieve verandering van het profiel van het dolly . Schuren dient twee hoofddoelen: het vergroten van het beschikbare oppervlak voor verlijming en het verwijderen van oxidatie of roest. Reinigen is simpelweg het verwijderen van losse deeltjes van het te lijmen oppervlak, met name de deeltjes die ontstaan door schuren.

Sommige dolly worden voor verzending machinaal bewerkt, waardoor de klant de dollies niet hoeft te ontvetten omdat het machinale bewerkingsproces en de daaropvolgende zorg bij het hanteren en verpakken elke verontreiniging wegneemt.

Gewoonlijk levert de fabrikant materiaal en instructies aan de klant om de voorbereiding voor het vasthechten van dollies te vergemakkelijken. De door de fabrikant aanbevolen prepareermethodes moeten gebaseerd zijn op uitgebreide labtesten van schuur- en reinigingsmethodes voor hun dollies. De prepareermethodes moeten ook duidelijk, eenvoudig en gedetailleerd genoeg zijn om herhaalbare resultaten tussen verschillende gebruikers en toepassingen te garanderen.

De volgende aanbeveling voor het prepareren van dolly is geoptimaliseerd voor de onderzochte bijlage A5 hechtingstester op basis van de resultaten van een onderzoek naar algemeen aanvaarde methoden en daaropvolgende experimentele resultaten.1

Er werd een gedetailleerd experiment ontwikkeld om de resultaten van testen en vergelijkingen die eerder waren uitgevoerd tijdens de ontwerpfase van de productvalidatie te verifiëren en samen te vatten. Het doel van het experiment was om rechtstreeks de effecten van oxidatie en voorbereiding dolly (ontvetten, schuren en reinigen) op de hechting te meten. De testmethode bestond uit het willekeurig hechten van 48 aluminium dollies op een gecoate koolstofstalen plaat met een geschikte lijm die tijdens andere tests was geselecteerd. Aangezien het de bedoeling van het onderzoek was om factoren te evalueren die de hechtsterkte tussen de lijm en de dolly beïnvloeden, werd een poging ondernomen om een substraat en coatingcombinatie te ontwikkelen met een extreem sterke lijm en cohesieve hechting die ook goed zou hechten aan de eerder geselecteerde Araldite 2011-lijm. Om dit te bereiken werd een 4 mil coating van dezelfde Araldite 2011 gebakken op een ¼" dikke koolstofstalen plaat die van de romp van een schip was genomen. De stalen plaat werd zorgvuldig voorbereid door enkele mils potentiële oppervlaktecorrosie en vervuiling weg te slijpen en vervolgens schoon te maken met alcohol en een droge doek. Het resultaat was een gecoat substraat met voldoende hechtsterkte om onbedoelde coatingbreuken tijdens de 48 hechtingstests te voorkomen.

De dollies werden gelijk verdeeld in schuurmethode, oxidatieperiode, reinigingsmethode en uithardingstijd van de lijm. De vier schuurmethodes voor dolly waren machinaal platdrukken, frezen aan het uiteinde, schuren met fijne korrel en wrijven op een Scotch-Brite™ pad. Elke groep geschuurde dollies werd vóór het aanbrengen gedurende drie verschillende tijdsintervallen aan air blootgesteld (7 dagen, 24 uur en enkele minuten). Voor het aanbrengen van de coating werden de dollies ofwel afgeveegd met een droge doek, of gereinigd met een in alcohol gedompeld wattenstaafje en vervolgens afgeveegd met een droge doek. Het nettoresultaat was twee monsters, bereid met elke mogelijke combinatie van methoden. Een monster van elk van deze paren mocht vervolgens 24 uur of 5 dagen uitharden voor de trektest.

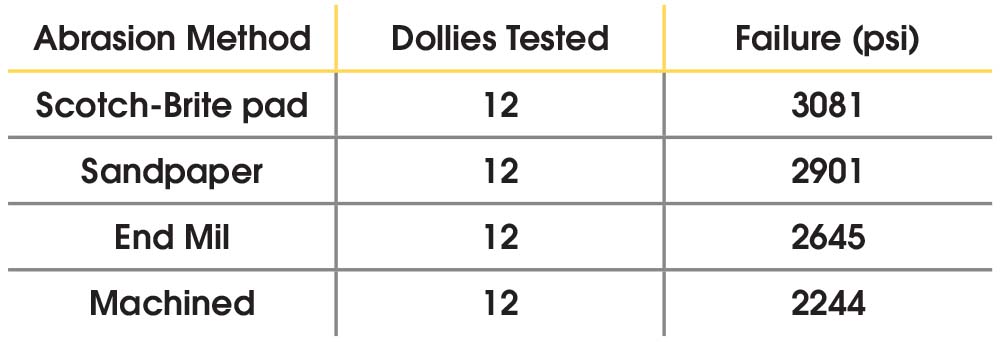

De resultaten werden getabelleerd per factor en de gemiddelde resultaten per schuurmethode voor elke set van 12 dollies staan in Tabel 1. Zoals verwacht was de kritische factor voor de voorbereiding de schuurmethode. Bij het vergelijken van de resultaten met de schuurmethode voor de dolly komt een voorspelbaar patroon naar voren. De zwakste bindingen waren de alleen machinaal bewerkte en de aan het uiteinde gefreesde dollies. Bij deze dollies mislukte de verbinding tussen de lijm en dolly voor bijna 100%. Dit was te verwachten omdat beide prepareermethodes resulteerden in relatief gladde oppervlakken, hoewel het freesproces grote zichtbare groeven in het dolly aanbrengt. Deze groeven vergroten het oppervlak van de dolly, wat waarschijnlijk de oorzaak is van de iets hogere hechtsterkte voordat de dolly bezweek.

Zoals in eerdere tests werd vastgesteld, behaalde het Scotch-Brite pad de hoogste totale hechtsterkte, met het schuurpapier als tweede. Hoewel de visuele schuurresultaten met een Scotch-Brite pad en schuurpapier vergelijkbaar zijn, is het waarschijnlijk dat de microstructuur (oppervlakteprofiel) van het gebruik van een driedimensionaal schuurkussen zoals Scotch-Brite bevorderlijker is voor de hechting. Voor hechting is het noodzakelijk dat de lijm door een of andere capillaire reactie in de microstructuur wordt getrokken, zodat kleine veranderingen als gevolg van de schuurkorrel of -methode aanzienlijke gevolgen kunnen hebben.

Een ander interessant resultaat was de significant hogere variatie tussen de pulsen voor schuurpapier versus Scotch-Brite. Dit resultaat kan te maken hebben met de snelle opbouw van aluminium op het oppervlak van het schuurpapier, dat moeilijk schoon te maken is tussen twee toepassingen. Hierdoor is het waarschijnlijk dat niet elke dolly dezelfde microstructuur krijgt. De Scotch-Brite pad laat het aluminiumstof door zijn stof vallen, wat een meer herhaalbare microstructuur lijkt te geven. De Scotch-Brite pad slijt ook at en hoeft minder vaak vervangen te worden.

Het gemiddelde falen van de lijmverbinding op basis van oxidatietijd na schuren wordt getoond in Tabel 2. Dit relatief kleine verschil in hechtsterkte is waarschijnlijk te wijten aan een beperkte impact van oxidatie op de aluminium dollies. Aangezien aluminium gewoonlijk een dunne aluminiumoxidelaag produceert onmiddellijk na blootstelling aan air, is het redelijk dat niet-verontreinigde dollies geen langdurige blootstellingseffecten ondervinden. Voor andere dolly , met name koolstofstaal, zou de invloed van oxidatie veel groter kunnen zijn.

Tabel 3 toont het gemiddelde falen van de lijmverbinding op basis van de reinigingsmethode vóór het lijmen. Dit verwaarloosbare verschil ondersteunt de theorie dat de bewerking van dollies vóór verzending de eventuele noodzaak om dollies voor gebruik te ontvetten elimineert, zolang ze zorgvuldig worden behandeld door de klant.

Het is belangrijk op te merken dat de ontwikkeling van de hypothesen en de selectie en eliminatie van factoren gebaseerd waren op verscheidene eerdere tests, vergelijkingen en experimenten. Enkele van de geëlimineerde factoren met bijbehorende testresultaten worden hieronder kort uiteengezet.

Het effect van gestraalde dollies werd vergeleken met frezen. Er werden drie epoxy's van verschillende fabrikanten gebruikt. In totaal werden 24 dollies geprepareerd met behulp van de twee straalmethoden en vervolgens geplakt op een met witte epoxy gecoate gestraalde staalplaat. De gemiddelde breuksterkte van de verbinding dolly was 2686 psi voor de gestraalde en 2786 psi voor de gefreesde dollies. Een daaropvolgend literatuuronderzoek hielp om dit resultaat te verklaren door op te merken dat de verwachte voordelen van gestraald staal alleen gerealiseerd kunnen worden als de dollies binnen enkele uren na bereiding aan de coating hechten. 2

Het is algemeen aanvaard dat aluminium dat chromisch of zwavelzuur geanodiseerd en gesealed is, na ontvetten en licht schuren gelijmd kan worden. Fosforzuur geanodiseerd aluminium heeft de optimale oppervlakte-eigenschappen om direct te verlijmen zonder voorbehandeling, maar de behandelde dollies moeten ook binnen een paar uur na het anodiseren worden verlijmd voor het gewenste effect. 2 Deze theorie werd getest met een klein staal van dollies die ongeveer een week na het anodiseren werden gelijmd. De vertraging in het verlijmen van de dollies was grotendeels te wijten aan onvermijdelijke verzend- en behandeltijden. Deze test dollies werden ook getest tegen end milled dollies. De geanodiseerde dollies hadden een 20 tot 30% lagere hechtsterkte.

Er werd een hechtingstest uitgevoerd met een aluminium oppervlakteprimer in een poging om de lijmverbinding dolly te maximaliseren. De geteste oppervlakteprimer was Henkel Alodine 1132 die sterk werd aanbevolen als een militair geaccepteerde conversielaag. Bij de hechtingstest werd een gelijk aantal dollies van verschillende slijtagemethoden gebruikt, waaronder machinaal bewerken, frezen, schuren en stralen. Daarnaast werden 6 verschillende tweedelige epoxies gebruikt. Het nettoresultaat was een gemiddelde verbindingssterkte van 1776 psi met de Henkel tegen 2277 psi zonder. Dit resultaat is waarschijnlijk toe te schrijven aan een combinatie van factoren, waarvan de belangrijkste is dat terwijl het Henkel product, hoewel een zeer geaccepteerd bindmiddel, niet noodzakelijkerwijs de treksterkte heeft die nodig is voor gebruik in pull-off hechtingstesten. Opgemerkt moet worden dat het Henkel product de pull-off teststerktes verbeterde voor sommige combinaties van lijmen en schuurmethodes, maar over het algemeen resulteerde in lagere hechtingstestwaarden.

Een laatste opmerkelijke vergelijking betrof het ontvetten en reinigen van dollies. Kort samengevat: dollies die geschuurd waren en voorzichtig behandeld werden, hadden geen speciale ontvettings- en reinigingsmethoden nodig. Of dollies nu gedweild werden met methylethylketon, aceton of alcohol, of gewoon afgeveegd werden met een droge doek, de variaties in faalsterkte van de hechting waren statistisch niet significant. Dollies die werden geschuurd en vervolgens direct werden aangebracht zonder reiniging of ontvetting, resulteerden in lagere gemiddelde faalsterkten at het grensvlak dolly. Bij bestudering onder de microscoop bleek dat de lijm die achterbleef op de coating na deze mislukkingen een hogere zichtbare concentratie verontreinigingen op het oppervlak had (met name door schuurmethoden zoals schuren).

Deze voorlopige resultaten, gecombineerd met de prohibitieve kosten van toegevoegde processen zoals stralen, anodiseren, conversiecoating en ontvetten, leidden tot de ontwikkeling van een eenvoudig, maar verfijnd proces, dat meer geschikt is voor toepassing door de klant.

Een veel voorkomende vraag van klanten die direct te maken heeft met dolly voorbereiding van dolly is het hergebruik van dollies. Deze wens komt meestal van klanten die gewend zijn aan hechtingstesters die de duurdere stalen dollies gebruiken. Dergelijke toepassingen bieden aangepaste apparatuur waarmee de klant coating en lijm van de dolly kan verwijderen door verhitting en tijdrovend schrapen. Het aantal keren dat de dolly kan worden hergebruikt, wordt meestal alleen beperkt door de gevolgen van slijtage van het dolly voor elk hergebruik.

Gebaseerd op gesprekken met talloze inspecteurs, negeren ze vaak het idee van het hergebruiken van dollies vanwege hun inherente noodzaak om de dollies te bewaren als kritisch bewijs van testresultaten. Andere klanten kiezen ervoor om dollies te bewaren als permanente kwaliteitsdocumenten die het succes van de pull-off aantonen, terwijl ze ook gerelateerde details geven zoals de dikte van de getrokken coating. Een manier om het hergebruik van dollies te elimineren is het leveren van een beter betaalbare wegwerp dolly die de klant kan bewaren of weggooien na het testen.

Als de dolly in zijn oorspronkelijke staat kan worden teruggebracht, is hergebruik niet echt schadelijk. Als er echter aanzienlijke schade of slijtage optreedt aan de dolly , wordt hergebruik sterk afgeraden. Dit komt vaker en directer voor bij aluminium dollies die onderhevig zijn aan markering door de snelkoppeling tijdens het trekken onder hoge druk. Alle dolly kunnen oneffenheden vertonen door herhaaldelijk schuren of machinaal bewerken tijdens het reinigen van vorige testcoatings en lijmen.

De experimenten, testen en vergelijkingen in dit artikel tonen aan dat fabrikanten de nodige apparatuur en methodes moeten voorzien om dollies goed voor te bereiden voor herhaalbare pull-off hechtingstesten. Hoewel er onbeperkte chemische en mechanische oplossingen bestaan om dollies voor te bereiden, wordt gesuggereerd dat er meer eenvoudige en betaalbare methodes bestaan om dollies te schuren. In het geval van de bestudeerde aluminium dollies was het schuren met een Scotch-Brite pad gevolgd door het reinigen met een droge doek meer dan voldoende om slechte pull-off hechtingstests te elimineren.

Experimentele resultaten die kort worden genoemd in het artikel tonen ook aan dat verschillende combinaties van materialen en lijmen hun eigen optimale prepareermethoden kunnen hebben. Experimenten toonden aan dat veranderingen in de schuurmethode de hechtsterkte voor één type lijm verhoogden en voor een ander type verlagen. Niet al deze alternatieven werden volledig onderzocht, omdat de voorlopige faalsterkte van de verbinding nog steeds aanzienlijk lager was voor een bepaalde lijm en het bijbehorende dolly . Aangezien factoren zoals coatingcompatibiliteit en uithardingstijd het gebruik van een bepaalde lijm voor een toepassing kunnen beperken, wordt aanbevolen om de in dit artikel besproken factoren te gebruiken om een kader te bieden voor het selecteren en controleren van door de klant aangebrachte wijzigingen in de door de fabrikant aanbevolen dolly .

Zie voor meer informatie onze PosiTest AThulpmiddelen voor hechtingstesten en dollies.

DeFelsko wil graag Mike Munsell, een ontwerpingenieur at Vantico, bedanken voor het leveren van technische hulp van onschatbare waarde, evenals Bill Corbett en KTA-Tator voor het leveren van monsters en het delen van praktijkervaring tijdens de testfase van de PosiTest.

ΠScotch-Brite is een geregistreerd handelsmerk van de firma 3M

1 "Adhesion and Adhesives Technology", Dr. Alphonsus V. Pocius, Hanser Publications, Cincinnati, Ohio, USA.

2 "Surface Preparation and Pretreatments", Vantico Ltd, Duxford, Cambridge, UK.